射出成形を中心としたプラスチック製品開発

金型の設計・製作から成形後加工まで一貫体制 プラスチック製品開発をサポート

射出成形を中心としたプラスチック製品開発

金型の設計・製作から成形後加工まで一貫体制 プラスチック製品開発をサポート

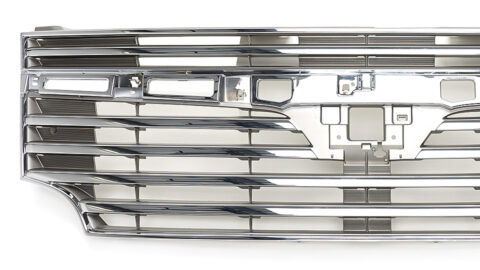

意匠面の加工精度を追求した大型製品 – 自動車用ラジエーターグリル –

膨大な切削量 1m超えの大型製品を0.5R刃具で全面加工 自動車の外観部品、ラジエーターグリル。 1mを超えるサイズであり、かつ意匠全面に格子形状が敷きつめられたデザインのため、金型の切削加工に非常に時間を費やした事例です。 格子形状の意匠面は最小Rを0.7まで追い込み、刃具は0.5Rにて全面を加工。さらに苦労したのはアップダウン形状のセレーション部分。0.2Rという極小…

樹脂メッキ塗装した意匠面の美しさ – バックドアアウトサイドガーニッシュ –

加飾製品に対応した金型製作 自動車用のバックドアアウトサイドガーニッシュの製作事例です。 自動車の外観部品、特に樹脂メッキで表面仕上げをした部品は、とにかく見た目の美しさがすべてとなります。この自動車のガーニッシュ部品検査の合格点としては、写り込んだ自身の顔がゆがまない程の精度が求められます。 射出成形品として上記の要求を満たすためには、金型製作において『裏面の構造物の精度』と『意匠…

100本の押し出しピンで成形品の離型性を確保 – 自動車用フォグカバー –

金型設計時、押し出しピンのレイアウト判断の重要性 自動車のフロントに取り付けられるフォグカバーです。グリル部分のメッシュ形状が細く深いため、成形時、スムーズに製品を離型させることが金型設計の大きなポイントです。 キーとなるのは離型のための押し出しピンのレイアウト。金型設計者は、メッシュの交点にバランスよく約100本の押し出しピンをレイアウトしました。 ここでは設計者の経験値がモノを言…

成形品の仕上がりをゴールとした金型の仕様提案 – 色差計の筐体部品 –

7型9部品の金型構成で小ロット生産の依頼 色差計の筐体部品製作の事例です。 元々は他社成形メーカー様で生産していたところ、徐々に小ロット対応を拒まれるようになったため、小ロット生産が得意な弊社にお話を頂きました。 金型は、7型で9部品を構成する仕様。各部品をアッセンブリしての製品のため、それぞれの精度は非常に高いレベルが要求されます。 【射出成形ラボの簡易金型サービスはこち…

アルミ部品を射出成形で樹脂部品に工法転換 – 東北新幹線ヘッドライトカバー –

アルミ部品をメッキ塗装のプラスチック製品に変換! 東北新幹線E6系こまちのヘッドライトカバーを、「既存のアルミから、射出成形でプラスチック+メッキに工法転換し、軽量化したい」というご依頼をいただきました。この案件、お客様と話を詰めていく中で、2つの問題点が浮き彫りになりました。 [問題点①] JIS規格の壁 JIS規格で鉄道車両に使用してよいプラスチックが限定されており、それらプラスチックと…

リバースエンジニアリングから射出成形品を製作 – レザー調ダストボックス –

一般的な製造工程とは逆(=リバース)のアプローチ 日用雑貨の企画・プロデュースを手掛ける会社様より、革の質感を忠実に再現したプラスチック製ダストボックスの製作依頼をいただきました。 当初3Dモデルはおろか2D図面もお持ちではなかったのですが、段ボールを楕円形状に型取り、それに本物の革を巻いた試作品をお持ちいただきましたので、リバースエンジニアリングにて進めることを提案。3次元スキャナーでデータ…

PLの割り線を意匠面に出さない金型設計 – 自動車用フォグカバー –

意匠側の無数の格子形状 『ガス溜まり』や『ボイド』への対策 自動車のフロントに取り付けられるフォグカバーです。該当車種はトヨタのクラウン。最も苦労した点は、意匠面に敷き詰められたグリルの格子形状の再現です。 幅2~3mm、高さ5mmほどのリブ形状で構成されたこの格子ですが、このような部分は射出成形時に、先端にガス溜まりやボイドなどの品質不良が発生しがちです。 通常、『割りコマ』を配置すること…

反り対策・成形機サイズダウン・日程短縮の提案 – 自動車用サイドステップ –

多点ゲートによる効率的な充填パターンを提案 [理由①]『反り』対策 自動車(グランエース)サイドステップ部品です。 長手方向に1,000mmありかつ樹脂厚が薄い製品のため、確実に反りが大きく発生することが予想されていました。その対策としてゲートを5つ設け、短手方向から素早く樹脂を回しきることで、製品全体での樹脂温度に差を作らず、反りを軽減できるように工夫しました。 【射出成形ラボの…

1100×450mm 全面メッキ塗装の樹脂製品 – 自動車用グリルラジエーター –

80個以上のパーツを組み込んだ金型構造 自動車に取り付けられるグリルラジエーター。大型車のフロント幅いっぱいに取り付くため、1mを超えるほどの大サイズ製品でした。 全体的にゆるやかにラウンドした形状で、成形時の離型も容易ではなく、さまざまな機構が金型には必要でした。離型のための直押し構造をはじめ、ガス抜き用の入れコマ、リフトコア、押し出しブロックなど、計80個以上のパーツが金型には組み込まれて…

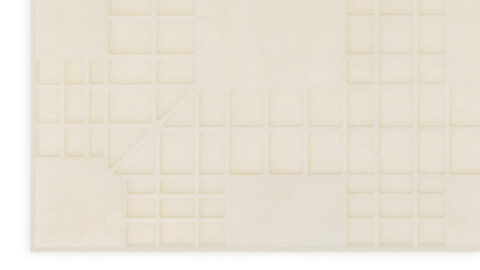

デザインとガラス入り樹脂の提案で2段階の『反り』を解消 – シラスパレット –

2段階で『反り』を抱えていた内装壁材「シラスパレット」 内装壁材「シラスパレット」の改修事例になります。 ご相談を頂いたのは宮崎県に本社がある高千穂シラス株式会社様。商品の特性としては、300mm角の樹脂パレットに左官職人がシラスを塗った製品で、左官工事不要で壁への脱着が容易にできる内装壁材です。 上記のベースになる樹脂材パレットにシラスを塗ることで、本製品が完成します。 以下は、メー…

金型のイニシャルコストを抑える小ロット対応 – 自動車用ガーニッシュ –

小ロット対応のイニシャルコストダウン 金型にはZAS鋼材を使用しコストを抑える 製品は自動車のガーニッシュ部品です。小ロット成形の案件で、金型構造検討から金型製作、成形、検具手配まで全て一貫で対応させて頂いた事例となります。 当初この製品は、500個打ち切りで企画されていました。その為、金型の鋼材はZAS型で製作をしました。一概に金型と言っても企画台数や樹脂材によって鋼材も変えます。…

パイプ形状を両側スライドによる射出成形で構成 – 給水口のインレット –

パイプ形状を射出成形で構成 金型へのスライド設計が重要 自動車のタンク類に連結される給水口のインレットの事例です。 ストロークの長いスライド機構を両端から構成することで、パイプ形状の射出成形品を作りだします。こういったパイプ形状ものはブロー成形が主流ですが、今回は製品にジョイント機構が織り込まれており、小さく複雑な形状も持っているため、射出成形での生産を行いました。 製品に対し垂直にスライド…

適切なシボ加工で筐体の意匠面の美しさをキープ – スポットクーラーの筐体 –

キャビとられや白化などの不良対策に『裏シボ』の活用 裏シボを有効活用したキャビとられ対策 工場等で使用されるスポットクーラーの筐体部品の製作事例です。 筐体部品は何よりも外観の美しさが重視されます。そのため意匠面にPLを設定する事ができないので(割り線等が出来てしまうため)、意匠面と裏面の境目にPLを設定します。 懸念点として開口部のある筐体の場合は、成形不良『キャビとられ』が発生する可能…

金型製作から専用の熱溶着機製作まで一貫対応 – 自動車用ウォッシャータンク –

複雑な形状内で樹脂の流れをコントロール 『湯道』の設計 自動車のタンク部品が複雑形状になる背景とは 自動車のウォッシャータンクの事例です。 単に水を入れる容器と言えど、このように複雑な形状をしている理由とは、一般的に自動車の設計において、タンク類の設計の順番が最後の最後であるためです。自動車においてより重要なボディー形状や、エアコンユニット位置などが決まった後に、それらの隙間をかいくぐって配…

量産案件 3Dプリンターから射出成形への工法転換 – 滑り防止板の穴埋め部品 –

射出成形の醍醐味!大量生産ニーズ 階段のすべり止め用の鉄板に埋め込む、プラスチック部品の事例です。 埋め込む相手の鉄板とは、主に食品工場の床や階段等に敷かれるすべり止め用の凹凸の付いたアルミの板です。すべり止め防止として規則的に穴のあいた突起形状が並んでおり、そこにゴミが溜まってしまうため、それを防ぐ役目の埋め込み式の部品となります。 現状は3Dプリンターで一粒一粒制作していたところ…

射出成形で発生した成形不良『バリ』の発生原因と対策を学ぶ

射出の成形不良『バリ』とは 「バリ」とは、金型の合わせ面の隙間や突き出しピンなどの隙間から樹脂が溢れる現象です。 成形品の形状からプラスチックがはみ出した状態のことを言います。 > (株)関東製作所が実際に行った『バリ』の具体的な対策とは? 射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、…

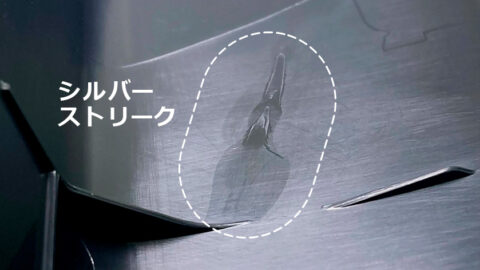

射出成形で発生した不良『シルバーストリーク』の発生原因と対策を学ぶ

射出の成形不良『シルバーストリーク』とは 射出成形時、樹脂の中で発生したガス(空気)が金型内で引き伸ばされ、その筋状になった『流動痕』が、樹脂の表面に銀色の筋となって現れてしまう現象を言います。 成形品の表面に現れてしまうため外観不良となり、正しい対策が必要となります。 【射出成形ラボの簡易金型サービスはこちらより】 > 最短納期を2週間で!180ton射出成…

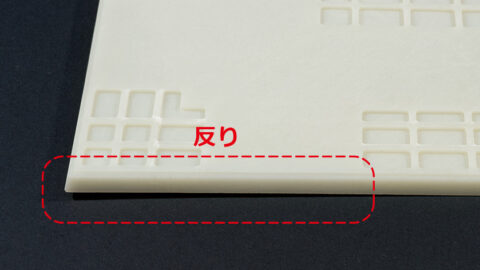

射出成形で発生した成形不良『反り』の発生原因と対策を学ぶ

板形状に対する『反り』の発生メカニズム 一般的には、冷却された樹脂製品が、金型から取り出した直後に変形を起こしてしまう現象です。 この反りが発生するメカニズムには、主に 形状が原因となる成形収縮 成形条件の樹脂温度・金型温度・射出圧力などが原因となる残留応力 成形品の離型時の突き出しのピン位置・本数・状態・タイミングなどが原因となる外部応力 などあります。その中でも、…

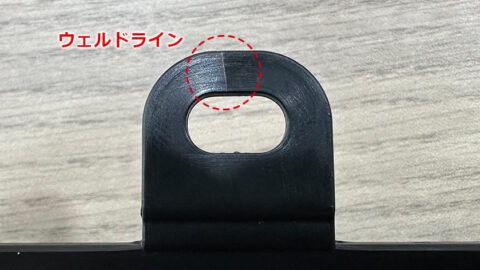

射出成形で発生した成形不良『ウェルドライン』の発生原因と対策を学ぶ

射出成形における『ウェルドライン』の発生メカニズムとは ウェルドラインとは、成形材料の樹脂が金型内を分岐したのち再び合流するとき、樹脂温度が低下して樹脂同士が完全に融合せず融着不良となってしまう成形不良です。金型に接した樹脂は急速に冷却され固化し、合流ポイントにてV字型の溝が出来てしまうのが特徴です。 外観上、傷のような見た目なので、意匠部品では完全にNGです。またウェルドライン部分に外から負…

射出成形で発生した成形不良『ヒケ』の発生原因と対策を学ぶ

射出成形の成形不良『ヒケ』とは ヒケとは、成形品の表面が凹んでしまう現象です。写真のようなプラスチック製品の表面にできる窪みがヒケです。 射出成形において、ヒケは主にリブ形状のある箇所に発生しやすいです。 ヒケに関する改善策を、無料ダウンロード頂ける技術資料「ヒケの対策・改善策」にて詳しくご説明しています。ボスに発生するヒケ対策の製品設計や「成形時にヒケを抑える3つの改善…

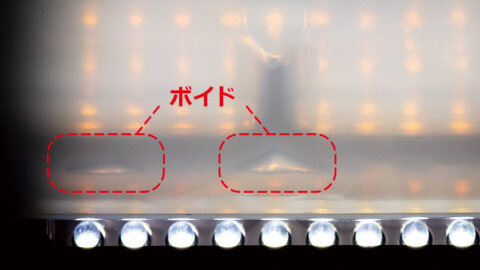

射出成形で発生した成形不良『ボイド』の発生原因と対策を学ぶ

ボイド(気泡)の発生メカニズム 一般的にボイド(気泡)は成形品の内部に空気の泡が発生する現象です。レンズやプリズムのような透明な成形品では、外観不良や光学特性不良になってしまいます。また機構部品、機能部品では強度の低下や破壊の原因になったりします。 成形品肉厚部の中心は、成形品の表面に比べて成形冷却が遅れるので、早く冷えて収縮の起こる表面の方向に樹脂が引き寄せられます。成形収縮がその中心部に集…

射出成形で発生した成形不良『キャビとられ』の発生原因と対策を学ぶ

射出の成形不良『キャビとられ』とは 金型の動きとしては本来、成形品が金型のコア側に張り付いた状態で、コアが稼働し開きます。(下図③) その後、コア側の『エジェクターピン』が押し出されることで、成形品を取り出すことができます。(下図④) 『キャビとられ』とはすなわち、ある原因で金型のキャビティ―側に成形品が固定されてしまい、成形品が取り出せない不具合のことを言います…

流動解析で『ウェルドライン』を事前に把握 – 金型でのガス抜き位置を予測 –

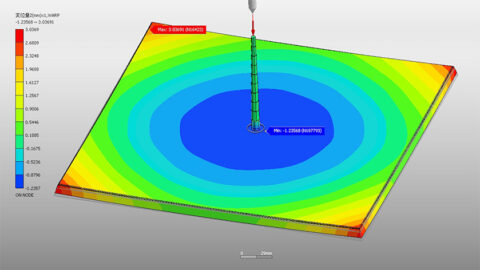

金型内に樹脂をどう流し込むか?充填パターンの設計 射出成形において『金型内に樹脂をどう充填させるか』を設計することは、成形不良発生の低減につながります。 業界問わずプラスチック製品、特に射出成形品は、再現できる形状にさほど制限はないため、千差万別の形状が存在します。そのため製品ごとに最適な樹脂の流し方、つまり『充填パターン』を導き出す必要があります。 例えば製品によっては射出のゲートは単数?…

流動解析にて『反り』を事前シミュレーション – 金型製作後の設変を低減 –

様々あるプラスチックの『反り』原因 成形後、プラスチック製品に『反り』が発生する原因は様々あります。特に代表的なものとして キャビティ側とコア側で部分的に熱の逃げやすさが異なり、固化していない部分が引っ張られる 熱などの外的要因ではなく、そもそも製品が持っている形状由来が原因 そのほかにも射出成形条件や樹脂材料が原因など、射出成形不良の中でも『反り』は特に頻繁に起こります。 …

Product Development Tips

Download Technical Data

Video Content

お電話での受付時間

10:00 - 18:00