目次

㈱関東製作所が保有する3種の3Dプリンター

弊社、関東製作所は3Dプリンターを3台所有しており、FDM方式(積層)を2台、LCD方式(光造形)1台で展開しています。

機種や対応サイズは以下になります。

| 造形方式 | 機種名 | サイズ |

|---|---|---|

| FDM方式(熱溶解積層方式) | RAISE 3D Pro2 | W305×D305×H300 |

| FDM方式(熱溶解積層方式) | RAISE 3D E2 | W330×D240×H240 |

| LCD方式(光造形方式) | Foto 8.9 | W192×D120×H200 |

FDM方式(熱溶解積層方式)の特徴

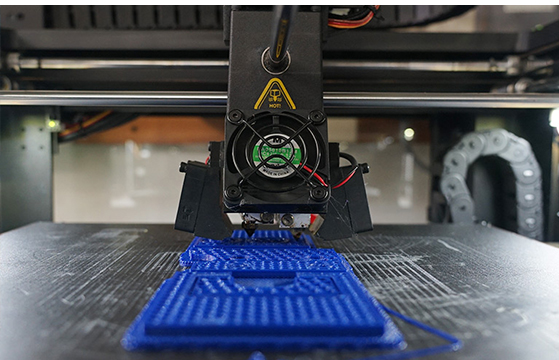

樹脂を溶解して積層する方式です。

加熱されたノズルの中から材料を熱して溶かし、吐き出しながら材料を一層一層積み上げていきます。ノズルが縦横無尽に動き回ることで、3次元形状が出来上がります。

材料はABSやPLAなど取り扱いしやすいものが多く、比較的安全に使用できるのが利点です。しかし、他の方式と比べて寸法精度が出づらく表面の仕上がりが粗いことが難点です。

FDM方式は一筆書きであるため、面積が広ければ広いほど一層を製作する時間が長くなります。

FDM方式の基準は0.2mm(一層の高さは0.2mmが基準)です。それ以上細かくもできますが、一層の高さが半分になれば層の数が倍になるため、製作にかかる時間も倍になります。

| 【メリット①】フィラメントの種類が豊富 | フィラメントとは樹脂を細長くしたもので、FDM方式で造形する際の材料です。 ゴムっぽいものやナイロンのように硬いものなど種類が豊富なため、量産したいものにより近づけて試作することができます。 |

|---|---|

| 【メリット②】造形の過程が見える | FDM方式では造形の過程が目に見えるので、異常にすぐに気づくことができます。 3Dプリンターでは形状によっては上手く造形できない場合があり、途中でそれが分かれば無駄な材料ロスと時間のロスを最小限にする事ができます。 |

| 【メリット③】大型化ができる | 言ってしまえば無限に大きいものを作ることができます。 装置のスペック次第ですが、1mを超えるサイズを造形できる機械もございます。 |

| 【メリット④】安く製作できる | 壁が薄い直線的な箱物はFDM方式が適しています。安価に作ることができるからです。 |

| 【デメリット①】強度は弱い | 樹脂は溶けたもの同士は結合しますが、片方が固まってしまったものには完全にはくっつかない性質があります。FDM方式の製作では、その状態で積層されてしまいます。結合はしているが融合はしていないイメージです。 それでも、直径50㎜の棒状のものでも折れてしまうことはありません。 |

|---|---|

| 【デメリット②】複雑形状には適さない | FDM方式は複雑形状やR形状は苦手で、得意ではありません。 |

LCD方式(光造形)の特徴

液状の樹脂(レジン)に紫外線の光を当て、一層ずつ固める作業を何層も繰り返すことで立体を作り上げる方式です。その名の通り、光を用いた造形方法で、3Dプリンターの中で最も歴史が古いです。液体樹脂を使用するため高精度な造型が可能で、表面が滑らかに仕上がります。

造形速度はFDM方式より早いですが、材料費はFDM方式より若干高いことも考慮したほうが良いでしょう。

LCD方式では、一層に対して一度に光を当てます。面積がどれだけ広くても一層ごとに光を当てる時間が決まっています。よって、製品の高さ方向のサイズが製作時間に比例します。

| 【メリット①】強度が強い | LCD方式のメリットに、強度が強い点があります。 |

|---|---|

| 【メリット②】複雑形状に適している | R形状のものは、LCD方式の方が適しています。 |

| 【メリット③】細かいものが得意 | LCD方式の一層の高さは0.05mmが基準です。一層の高さは細かくも荒くも設定することができます。 |

| 【デメリット①】光に弱い | LCD方式で製作すると強度は強くなります。 しかし、注意しなければならないのは、光(紫外線など)を当て続けると樹脂が固まり続けて逆にもろくなる点です。炎天下で使うようなものには向いていません。 室内使用であっても、5年~10年くらいで劣化するでしょう。 |

|---|---|

| 【デメリット②】薄物は苦手 | 薄物は割れやすく、大きいものは製作できないです。 |

| 【デメリット③】造形の過程が見えないため失敗に気づきにくい | LCD方式では、レジンの液体の中にプラットフォームを沈めて作成します。製品は前半は完全に液体に沈んでいて進捗状況を見ることができません。 そのため、終わった時に何もできてない事態も時には起こってしまいます。 |

㈱関東製作所が考える3Dプリンターが活躍するシーン

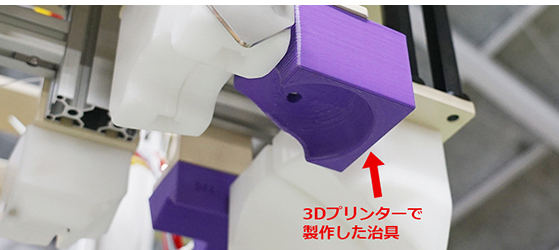

樹脂材の治具を短期間で製作する場合に最適です。

一般的に治具の製作方法としては、樹脂ブロックから削り出しての方法が多いですが、時間がかかります。通常は製作に3週間必要なところ、3Dプリンターは夜間の人がいない時間も自動で造形をしてくれるので、従来の切削より非常に早い納期が可能です。

形状についても、切削では刃物が入らず再現できない複雑なものや、切削では成立しないような形状を3Dプリンターなら比較的簡単に再現が可能です。

また、数個の部品が組み合わさり可動するような製品は、現物で触ってみないと整合性までは確認することができません。設計の時点では、つまり画面上のシミュレーションだけでは、実際の可動を見ることは困難でしょう。

そこで、一度各パーツを3Dプリンターで作成し組み上げ、現物としてトライすることが重要となります。

関東製作所は製品の使い勝手や製品に関する多角的なアドバイスを設計の段階からご提供いたします。

アンダー形状の『サポート』除去と発注する際に必要なもの

製品にアンダー形状があるものは「サポート」が必要となります。

3Dプリンティングが終わってもサポート除去が必要となるので、その除去や仕上げのサンディングを弊社で行うか、クライアント様側でやっていただくかは要相談です。

サポート除去には時間がかかるため、極力アンダーの無い形状が望まれます。設計の段階からできるだけアンダー形状にならないように配慮をし、もしアンダーになったとしても45°以下の形状にし、サポートをなくす方がいいでしょう。

また、実際にお客様から発注していただく際は、意匠に凝ったデザインモノであれば3Dデータが必要となります。現物がある場合には、リバースエンジニアリングを用い、弊社で再現することも可能です。

以上のように3Dプリンターは、造形方式によって強度や見た目なども大きく異なり、コストの安さだけでなく、求める要求品質に合わせて選定する事が重要です。そのため弊社では、お客様との深いヒアリングにより、最適な工法・造形方法を提案させていただくところから対応いたします。

3Dプリンタ―は金型を作る前のサンプル工法としてオススメです。切削では再現できないものを比較的簡単に製作ができます。試作品でお困りの際は、ぜひ一度お気軽にご相談ください。

さまざまな『試作・小ロット工法』をご紹介しています。

> 小ロット生産に最適化された射出成形環境を構築。金型を使用しない試作品の工法にも精通しています。

『関東製作所の詳細情報』と『国内外の拠点一覧』は以下よりご覧いただけます

> プラスチック製品開発のベストパートナー『株式会社関東製作所』 製造業界に高い技術力とソリューション提案を!