目次

加飾製品に対応した金型製作

自動車用のバックドアアウトサイドガーニッシュの製作事例です。

自動車の外観部品、特に樹脂メッキで表面仕上げをした部品は、とにかく見た目の美しさがすべてとなります。この自動車のガーニッシュ部品検査の合格点としては、写り込んだ自身の顔がゆがまない程の精度が求められます。

射出成形品として上記の要求を満たすためには、金型製作において『裏面の構造物の精度』と『意匠面の徹底した鏡面仕上げ』が重要になってきます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

裏面の構造物を精度よく仕上げる

外観から見えない裏面には、自動車本体に取り付ける爪やリブが数多く構成されています。一見、意匠面ほどの精度は不必要に思われがちですが、それら『臓物』を精度よく成形できないと、そのひずみが意匠面の歪みとして表れてしまいます。

意匠面(キャビティ)側の徹底した鏡面仕上げ

意匠面には徹底した鏡面仕上げが要求されます。

樹脂メッキで塗装をするということは、人の顔のしわやシミを隠す化粧とは真逆で、金型上のちょっとした段差やひずみを助長する働きをしてしまいます。そのため、金型加工においては以下の2つのポイントに気をつけました。

[ポイント①] 加工の切削目を一定方向に整える

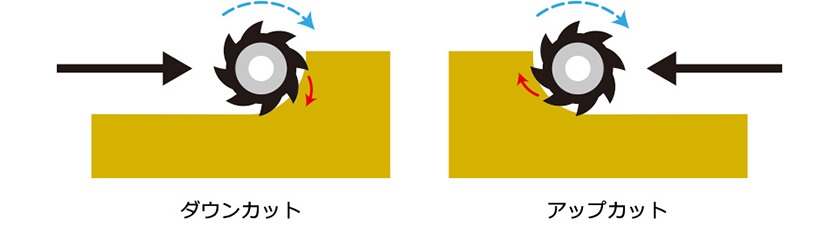

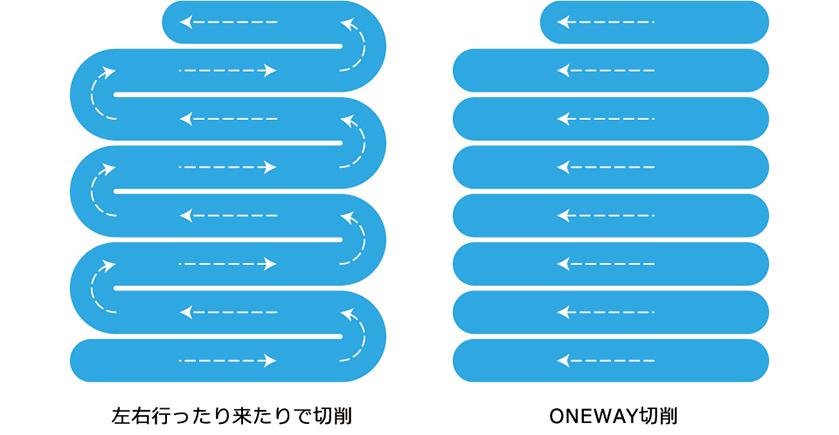

通常、加工機にて切削する際には、加工範囲内を左右行ったり来たりを繰り返しながら進めていきます。しかし、ダウンカット(切削工具の回転方向と被削材の移動方向が同じになる)とアップカット(被削材に対し切削工具を右から左に動かして進む)では切削目に違いが現れ、それが表面精度に影響を及ぼします。

そのため本案件においては、ダウンカットのみのONEWAY切削での加工を行いました。

マシニングセンターをはじめとした当社の設備一覧は以下より

> 株式会社関東製作所グループの設備一覧

[ポイント②] 部品のベースと一体化したロゴ周りの磨き

最終の磨き仕上げにおいては寸分の歪みも出さない技術が要求されますが、このガーニッシュ部品のベース面とロゴデザイン面には段差があり、さらに人の指が入らないほど狭い箇所も散在します。当然のことながら磨く力を均一に保てず、磨き精度を全面に対して一定にすることが非常に困難でした。

しかし関東製作所グループの職人は、数十年も射出成形金型を仕上げてきた経験から、要求精度まで持ってくことができました。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

CAMを使いこなし、金型製作全体の工数を減らす

どうしても人の手が必要な磨き工程には非常に時間を要します。

関東製作所グループでは、「CAM担当者全員がどんな形状であっても同じレベルのベストプログラムを作れる。」ことをモットーとしております。そのため、人の手で行う「磨き作業」の工程を極力減らせるよう、機械加工で担える範囲を徹底的に広げることに注力いたしました。

CAMを如何に使いこなすか?

それはまさに会社の技術力を示す1つのパラメーターではないでしょうか?

当社の射出チームは切削ノウハウをしっかりと標準化し、かつ異なる形状に柔軟に対応することを常に心がけて取り組んでおります。

ぜひ、実現性の難しい製品や難易度の高い金型加工など、お困りの際は当社にご相談ください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00