目次

様々あるプラスチックの『反り』原因

成形後、プラスチック製品に『反り』が発生する原因は様々あります。特に代表的なものとして

- キャビティ側とコア側で部分的に熱の逃げやすさが異なり、固化していない部分が引っ張られる

- 熱などの外的要因ではなく、そもそも製品が持っている形状由来が原因

そのほかにも射出成形条件や樹脂材料が原因など、射出成形不良の中でも『反り』は特に頻繁に起こります。

金型製作後、無駄な設変や改修を低減させるためにも『反り具合を事前にシミュレーション』しておくことは必須です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

流動解析ソフト『3D TIMON』の導入

関東製作所グループでは、金型製作前に必ず流動解析による事前シミュレーションを行います。

当社導入の東レエンジニアリング『3D TIMON』ソフトは処理が速く、高精度のソリッドモデル解析が特徴です。対象となるモデルがサーフェス状態で、小さな穴が空いていたりしても自動で補正し解析してくれるため、モデルデータ補正などの無駄な作業に時間はとられません。

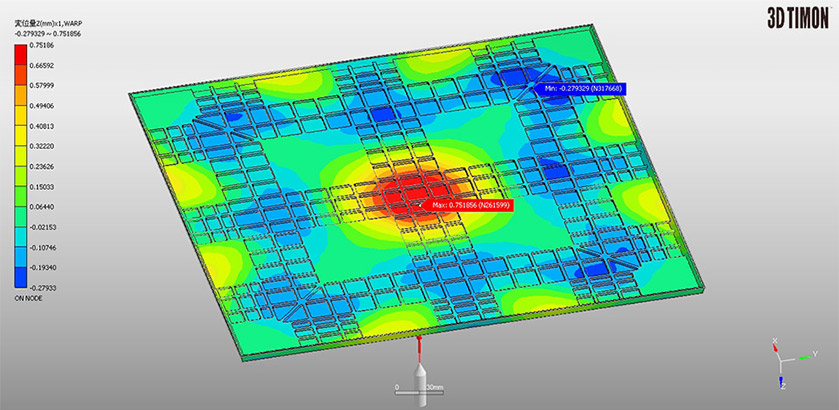

金型内の『反り』の状況を色と数値で表示

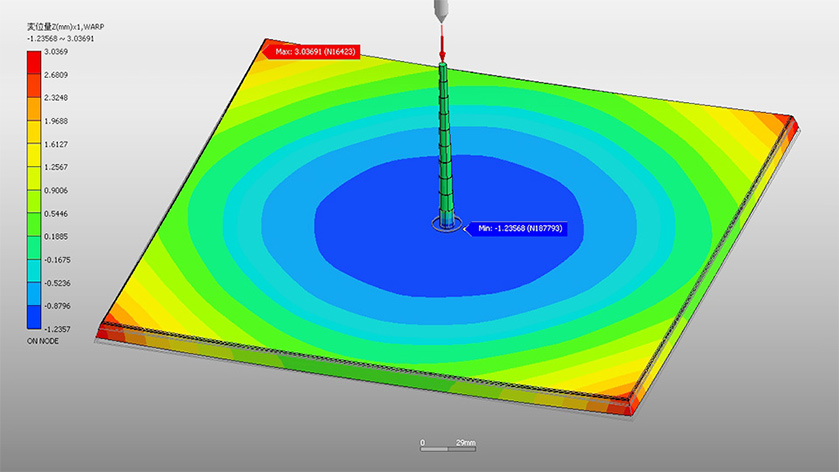

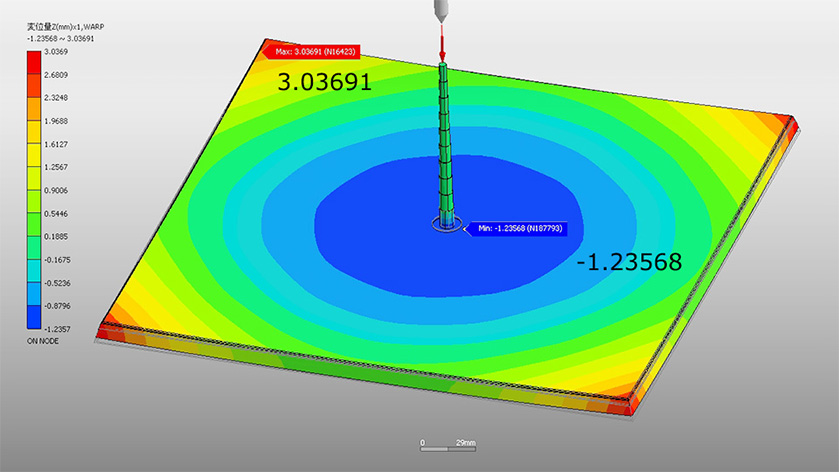

本来、金型内の樹脂の動きを目で見ることはできないですが、流動解析ソフトを使えば、下図の板形状の事例ように中心のゲートから射出された樹脂が放射状に広がっていく様子を目視で確認できます。

事例では、モデルを基準に板形状の中心が『-1.23mm』、コーナーの先端辺りが『+3.03』ほど反るとの予測が算出されました。このシミュレーションを基に、交差寸法内に反りを収めるため、板形状に『どうリブ形状をデザインするか』の検討を始めます。

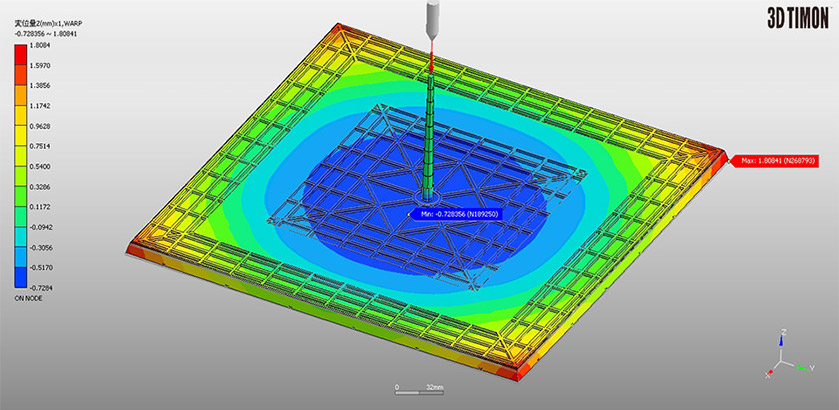

今回の事例では、『リブのデザイン』→『流動解析』を20回ほど繰り返し、最終的に交差内に反りを収められる『リブデザイン』を導き出すことができました。ここから金型製作のフェースに移ることができます。

シミュレーションにて最も反りの少ないリブデザインを導き出す

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

『反り』対策には流動解析シミュレーションは必須

当然のことながら、金型製作後に『リブのデザイン修正』→『金型の設変』を20回も繰り返すことは非現実的です。重要なのは如何に金型製作後、トライから量産への流れを円滑に進めるかです。

反り対策はもちろんのこと射出成形品のプロジェクトにおいて、流動解析の導入は必須です。

当社関東製作所グループは、新規案件でも改修案件でも、流動解析によるシミュレーションは標準で取り入れております。お客様の希望するプロダクトデザインが、頭の中のイメージから量産へと実現するための、最短ルートをご提案いたします。