目次

真空注型のメリット・デメリット

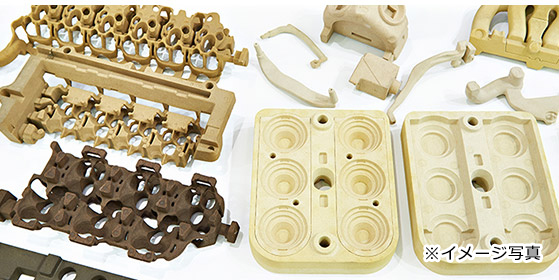

金型と比べてシリコン型の耐久度は低いため、1型あたり約20ショット程で型は消耗してしまいます。

しかしシリコン型は容易に増産が可能で、1つのマスターから5型くらいまでは作ることができます。また簡易な形状のマスターなら1型に5個など複数個並べ、一度に5個分作れるシリコン型の成形も可能です。

| メリット① | 小ロット向きで、納期が短い |

|---|---|

| メリット② | 指紋まで転写するほど転写性に優れ、細かい意匠の再現が可能 |

| メリット③ | 3Dプリンターとの比較では強度が強い |

| デメリット① | 一般的に金型ほど寸法精度が出せない |

|---|

※シリコン型には熱を加えると膨張してしまう性質があり、注型メーカーごとのノウハウ次第で寸法精度が異なります。弊社協力メーカー様はJIS中級の公差までの精度出しが可能で、1mを超える製品にも十分対応可能です。

真空注型が活躍する場面

真空注型は、小ロットの製品や射出成形品の試作として多く使われます。例えば、100個程度で打ち切りの製品に関しては注型品が多くなります。

特に大きな製品は、『切削加工』にて貼り合せで作ったり、『3Dプリンター』で作る場合があるでしょう。しかしこれらの工法は強度に不安があるため、一体で作れる注型が実用品として採用されるケースが多いです。

また射出成形品の補給品の場合は、金型が良い状態で保管されていればいいのですが、何十年も使わない金型はひどく錆びている可能性があります。金型に対して大がかりなメンテナンスが必要な際は、注型で生産した方がコストメリットが高くなる場合があります。

射出成形との比較と、真空注型を『試作』で検討する際の注意点

真空注型は、生産性の基礎であるQCD(Quality「品質」/Cost「コスト」/Delivery「納期」)に優れているといえます。

射出成形と比較して同等の「品質」で、小ロットにメリットのある「低コスト」「短納期」を実現することができます。

真空注型で射出成形品の試作をする際の注意点

真空注型の大きな強みに、無理抜きが可能な点が挙げられます。アンダーカット形状等は、金型では通常「スライド」と呼ばれる構造を入れ、製品を取り出せるようにします。射出成形においてアンダーカット処理のためのスライド機構を追加することは、金型費の増加を意味します。

注型の場合はシリコン型側が変形することでつっかえることなく、多少のアンダーカットは引き抜くこと(無理抜き)が可能なのです。

しかしここで注意しないといけないのは、試作品を注型で製作した後、全く同じ形状を射出成形金型で成立させることが出来るかは別問題です。

同じ型とはいえ、金属でできた金型とシリコン型は全く別物です。場合によっては量産のタイミングで形状変更をしないと、金型が成立しない可能性があるため、量産を控えた試作においては射出の金型・成形に知見のあるメーカーとのタイアップも必要となるでしょう。

協力メーカー様『株式会社東和デザインモデル様』自社製品『HUSK』。試作品を真空注型で製作し、その後射出成形で量産した製品になります。

真空注型の製作の流れ

真空装置に入れる理由とは

真空にせずに樹脂を入れると、型内の空気が邪魔をしてしまい、末端までうまく樹脂が入らないためです。

真空下で型内の空気を抜き、リークし(空気を入れ)ながら樹脂を入れることで材料が引き上げられ、型内に綺麗に樹脂が回ります。

真空注型で実現できる製作期間は?

真空注型の製作期間は短く、シリコン型は約1日で製作が可能です。

ごく一般的な大きさであれば、発注日の翌日にはウレタン樹脂を入れて成形が可能です。(車のバンパーなど200~300㎏クラスの大きなものだと、表面は固まっても内側が固まらないため、二日間くらいオーブンの中に入れる場合もあります。)

真空注型で使える樹脂材とは

真空注型で使える樹脂剤には、ウレタン樹脂があります。

熱可塑性樹脂は使うことができないのですが、ABSライクやPPライクなど、金型成形で一般的に使われるABSやPPに非常に物性の近い樹脂の使用が可能です。(※物性が近いとは、硬さが近い材料のこと)

ご相談いただければ材料の調合も可能なので、強化用のガラス入り等の材料も使うことができます。後処理次第で難燃性(V0)相当の成形品も製作できますし、耐候性も持たせる事も可能です。

目的に合わせ、どのような物性が必要かを相談しながら対応が可能かを確認するのが大切です。

ぜひ一度当社にご相談いただければ、トータルでのイニシャルコストを抑えた提案をご期待いただけるでしょう。

さまざまな『試作・小ロット工法』をご紹介しています。

> 小ロット生産に最適化された射出成形環境を構築。金型を使用しない試作品の工法にも精通しています。

『関東製作所の詳細情報』と『国内外の拠点一覧』は以下よりご覧いただけます

> プラスチック製品開発のベストパートナー『株式会社関東製作所』 製造業界に高い技術力とソリューション提案を!