目次

射出成形の成形不良『ヒケ』とは

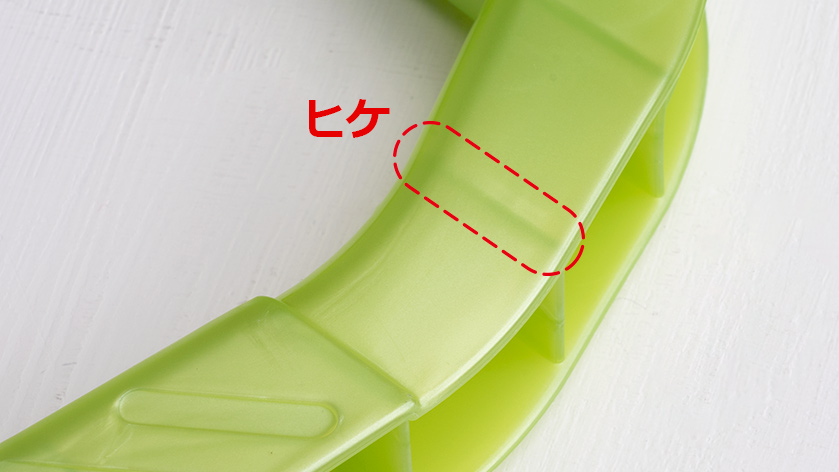

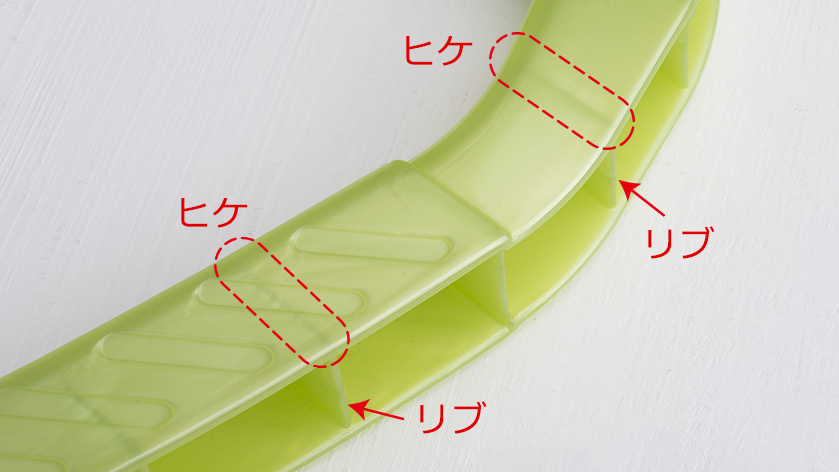

ヒケとは、成形品の表面が凹んでしまう現象です。写真のようなプラスチック製品の表面にできる窪みがヒケです。

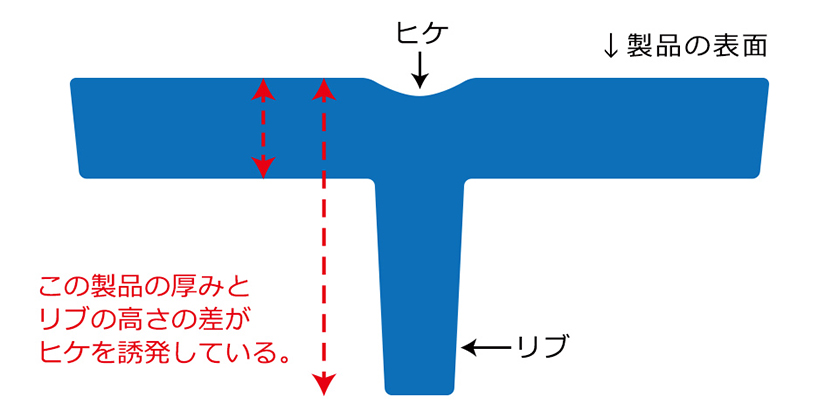

射出成形において、ヒケは主にリブ形状のある箇所に発生しやすいです。

ヒケに関する改善策を、無料ダウンロード頂ける技術資料「ヒケの対策・改善策」にて詳しくご説明しています。ボスに発生するヒケ対策の製品設計や「成形時にヒケを抑える3つの改善策」など、ここでは書ききれない内容を余すことなく掲載しております。

ヒケが発生する原因とは

基本的に樹脂は『熱すると膨張し、冷やすと収縮する』性質を持ちます。

樹脂の材質により収縮率は異なりますが、ヒケとは、熱した樹脂を金型内に流し、樹脂が冷えて固まる際、その『樹脂の収縮』により発生するものです。

特にリブ付近でヒケが発生しやすく、その理由としてはリブ部分とその他の部分の板厚に差があり、その板厚の差がそのまま収縮率の差を生み、ヒケを発生させるのです。

ヒケを抑える対策 - 製品設計編 -

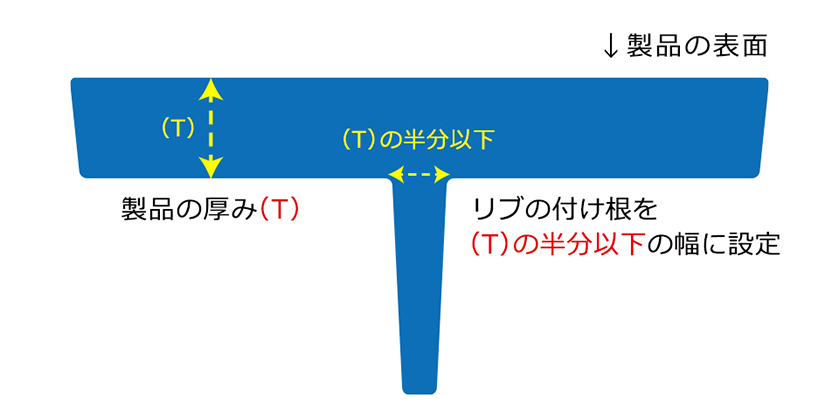

ヒケの発生しやすい箇所がわかっていれば、製品設計の段階から対策を立てる事ができます。具体的には、リブの肉厚を調整する事でヒケを軽減する事ができます。

下記の図で示すように、天井面の肉厚をTとしたときに、基本的にリブの付け根の肉厚はTの1/2以下に設計します。ただし、素材によって収縮率が異なる為、使用する樹脂を踏まえたうえで設計を行うことが必要です。

代表的な樹脂で推奨されるリブの厚み

以下の表は、代表的な樹脂材に対して、それぞれのベースとなる板厚(T)に対しての、設定すべきリブ厚の比率をまとめました。

| 樹脂 | 板厚(T)に対する比率 | 例)T=3.0の場合のリブの根元の肉厚 |

|---|---|---|

| PC | 60% | 1.8 |

| ABS | 50% | 1.5 |

| PP | 40% | 1.2 |

例えば『PP』材の場合、製品の板厚が3.0mmとしたら、設定すべきリブの厚みは(3.0mm × 40%)で、1.2mm厚が望ましいというわけです。

ヒケを抑える対策 - 成形編 -

まずは前述した通りの製品設計をしなければ、ヒケは発生してしまうでしょう。しかし、ヒケ発生の原因は設計だけにとどまりません。成形する際の成形機側での条件や設定も関係してきます。

まずは、①設計でヒケのリスクを抑え、②成形の際の微調整でヒケの対策を行う というイメージですね。

ここでは、成形の際の改善策を3つご紹介します。

成形時にヒケを抑える3つの改善策

「成形時にヒケを抑える3つの改善策」は、下記より無料ダウンロードいただける技術資料の9ページ目に記載しております。

ヒケを目立たなくするための表面加工 - シボ加工 -

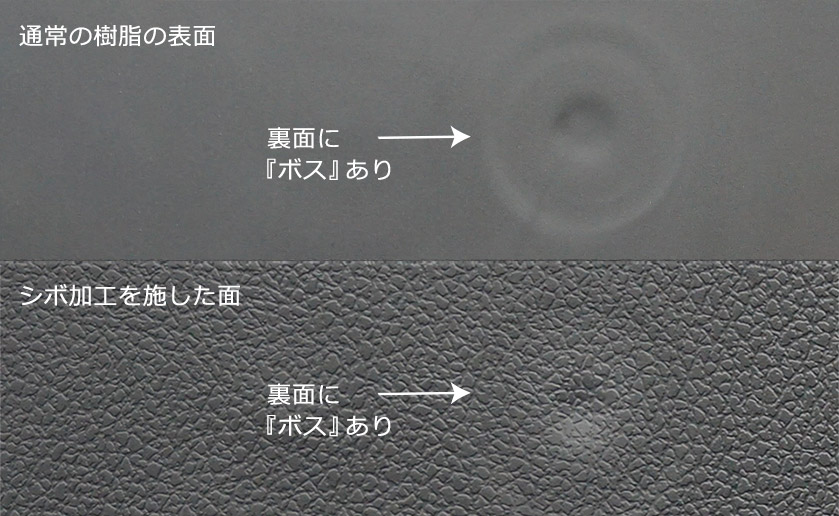

ここまで設計や成形の際に行うヒケの対策について紹介しましたが、より深いリブを設計する際には、前述したような対策を行ってもヒケが発生するリスクがあります。

特に見た目が大切な製品であれば、ヒケが発生するリスクを考慮して「シボ加工」を施す事がお勧めです。

「シボ加工」とは金型表面を加工し、プラスチック成形品の表面に模様を付けることです。革シボ、梨地、幾何学など様々なパターンのシボ加工を施す事でヒケを目立ちにくくし、さらには製品自体に高級感を与える効果もあります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ボスに発生するヒケ対策 - 強度を落とさない設計を -

ボスでもリブと同様にヒケが発生しやすい箇所です。

改善策としては、ボス周りとボス内部の天井面の肉厚を減らすことで、後収縮でのヒケを抑制することも可能です。しかし、肉厚を減らすことで、製品の強度が落ちてしまうことも懸念されます。

詳細はぜひ、無料ダウンロード頂ける技術資料「ヒケの対策・改善策」にてご確認下さい。ボスに発生するヒケ対策の製品設計や「成形時にヒケを抑える3つの改善策」など、ここでは書ききれない内容を余すことなく掲載しております。