目次

射出の成形不良『バリ』とは

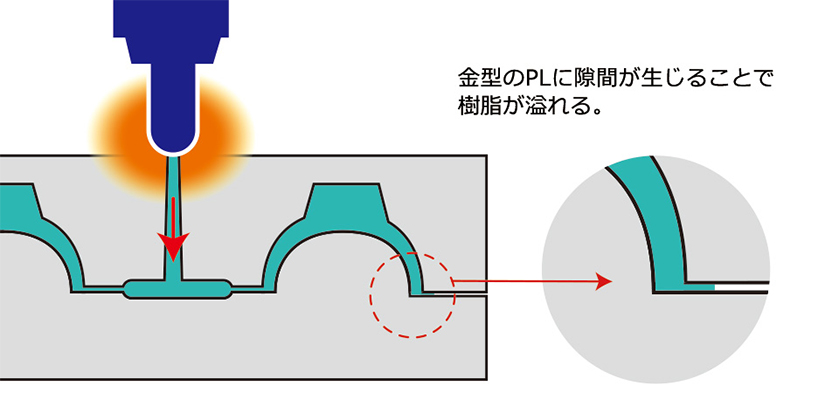

「バリ」とは、金型の合わせ面の隙間や突き出しピンなどの隙間から樹脂が溢れる現象です。

成形品の形状からプラスチックがはみ出した状態のことを言います。

> (株)関東製作所が実際に行った『バリ』の具体的な対策とは?

射出成形による不具合、『反り・バリ・シルバーストリーク・キャビとられ・ウェルドライン・ボイド』の発生原因と、具体的な対策をまとめた技術資料を無料でダウンロードいただけます。

バリの発生原因と対策

バリが発生する主な原因としては数多く考えられます。

[金型] による改善対策

| 原因 | 対策 |

|---|---|

| ①金型の合わせ面の精度不良 | 合わせ面を精度よく調整する |

| ②金型に隙間が空いている | 入子ないし溶接にて修正し、隙間をなくす |

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

[成形] による改善対策

| 原因 | 対策 |

|---|---|

| ①射出圧に対し、金型の締め付け 圧が弱い | 型締め圧を高くする |

| ②樹脂量と型締め力を考えず、射出圧を上げすぎている | 投影面積に保圧を掛け、型締め力との関係を確認をして調整をする |

| ③金型温度が高すぎる | 金型温度は温調器の設定より高くなる場合が多く、実温度の測定を行い制御する必要がある |

| ④樹脂の流動性が高すぎる/樹脂温度が高すぎる | ゲート設定が悪いのに、樹脂を入れたいがために樹脂温度を高くし流れ性をよくすると当然PLに樹脂が入りやすくなる。適正な温度での成形を行い、ゲート調整を行い改善させる。 |

| ⑤投影面積と成形機の型締め力の関係が合っていない | 投影面積と保圧の関係性を必ず計算し、適正な成形機の設定となっているのか判断を行う。間違っていれば成形機の変更が必要。 |

| ⑥成形機のダイプレートが傾ている | 合わせを行って、量産機で成形してもバリが発生する場合に成形機のタイバーが傾ている場合があるので、成形機での光明丹で合わせ確認を行い、バリ部が当たっているか確認を行う必要がある。 |

また、以上の他にも ・成形材の予備乾燥条件を確認し、適正な乾燥を行う。

- スクリューシリンダーの回転数を下げる。(空気のかみ込みを避ける)

- スクリュー内の停滞時間を短くする。

などもシルバーストリークの改善対策として挙げられます。

[材料] による改善対策

| 原因 | 対策 |

|---|---|

| ①材料の水分その他揮発分の気化 | 材料を充分に乾燥させる |

| ②金型面の水分・離型剤の付着 | キャビティ面をよく拭き取り、水、離型剤を除く |

[製品形状] による改善対策

| 原因 | 対策 |

|---|---|

| ①肉厚変動部の空気の巻き込み | 肉厚を出来るだけ均一にする |

| ②リブ部・ボス部の空気の巻き込み | リブ・ボスの根元に微妙なRをつける |

対策事例 - 金型合わせ面の修正とゲート・ランナー径寸法の変更 -

| 製品用途 | 自動車向けトランクルーム用内装部品 |

|---|---|

| 製品寸法 | 950㎜ × 250㎜ × 280㎜ |

| 樹脂材料 | PP(ポリプロピレン) |

| 製品特性 | 長く段差が激しい複雑な形状 |

新製品開発の試作段階で、バリが発生いたしました。製品は現在開発段階のため詳細は公開できませんが(2021年10月現在)、製品用途やサイズ等のスペック情報は上記になります。

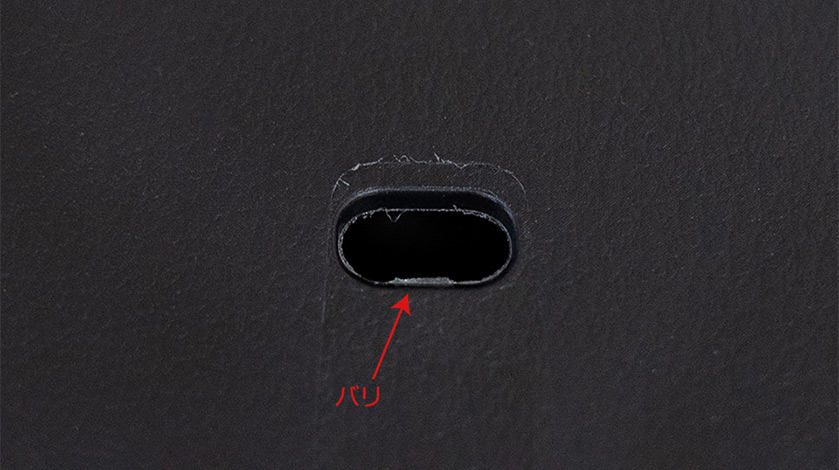

赤矢印で示した通り、製品の穴形状の内側にうっすら白い部分が確認できると思います。樹脂が膜のようにとても薄い状態で本体にくっついており、これが本案件で発生したバリの様子です。

本案件に対し、射出成形ラボが講じたバリ改善対策は、

- 金型合わせ面の修正

- ゲート・ランナー径寸法の設計変更

です。

改めてバリ発生の原因を検証した後、技術担当者が具体的にどうバリを改善させたのか?詳細はぜひ、無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。バリの対策だけでなく、「反り」「シルバーストリーク」など、射出成形特有の成形不良対策の事例を掲載しております。