目次

アルミ部品をメッキ塗装のプラスチック製品に変換!

東北新幹線E6系こまちのヘッドライトカバーを、「既存のアルミから、射出成形でプラスチック+メッキに工法転換し、軽量化したい」というご依頼をいただきました。この案件、お客様と話を詰めていく中で、2つの問題点が浮き彫りになりました。

[問題点①] JIS規格の壁

JIS規格で鉄道車両に使用してよいプラスチックが限定されており、それらプラスチックとメッキ加飾の実績が当時はありませんでした。

[問題点②] 意匠や部品取付方法などは変更できない

元々はアルミの削り出しのため、当然ながら金型構造を考慮せず部品はデザインされています。そのため、形状は現状のまま金型構造を成立させなければいけません。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

樹脂選定からサンプル作成とメッキ実験を繰り返す

新幹線をはじめとする鉄道車両は、プラスチックに関しては、燃えにくいこと=“難燃性”がとても重要視されていました。当時、鉄道JISに対応でき、かつメッキ加飾が可能といわれる難燃性PC/ABSは1種類しか見つけることが出来なかったため、ひたすら樹脂サンプルプレートをメッキ加飾する実験からスタートしました。

いくつかのプレート試験の結果、加飾品として遜色ない色、光沢を得ることが出来き、お客様に難燃性の試験もお願いし、最終的にOKをいただきました。

意匠デザインの変更はせず、斬新な金型構造で量産化を実施

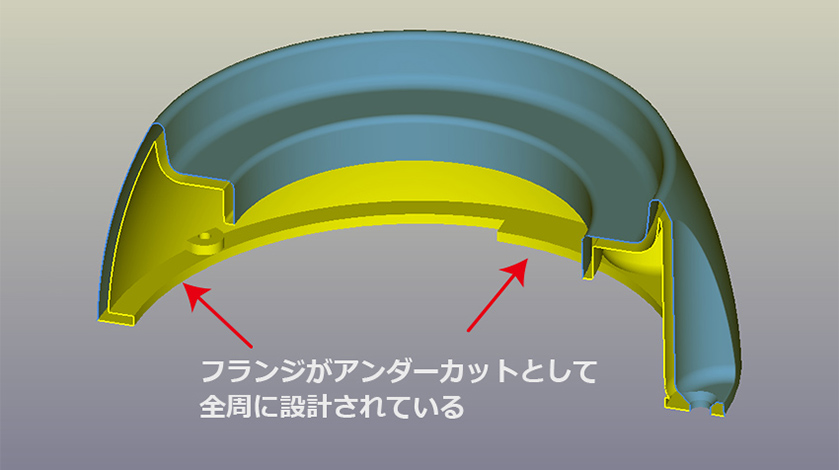

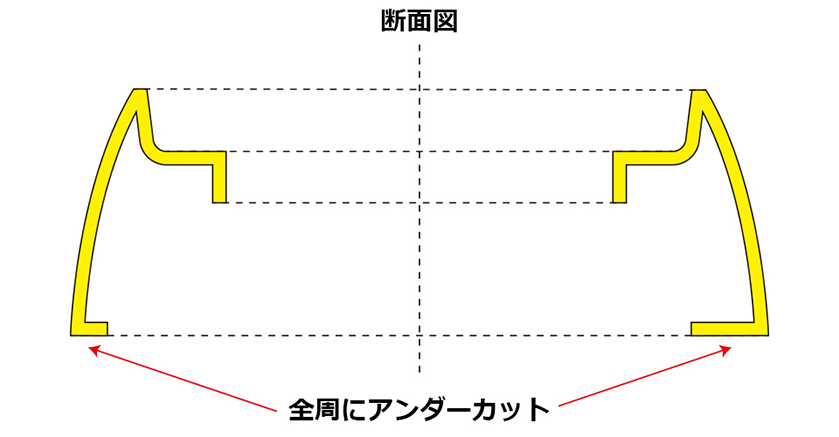

意匠や締結を遵守した形で500個の量産製品を作る金型構造を考えなくてはいけません。しかしフランジがアンダーカットとして全周に設計されており、そのフランジに締結位置がありました。射出成形の金型構造では極めて致命的ポイントです。

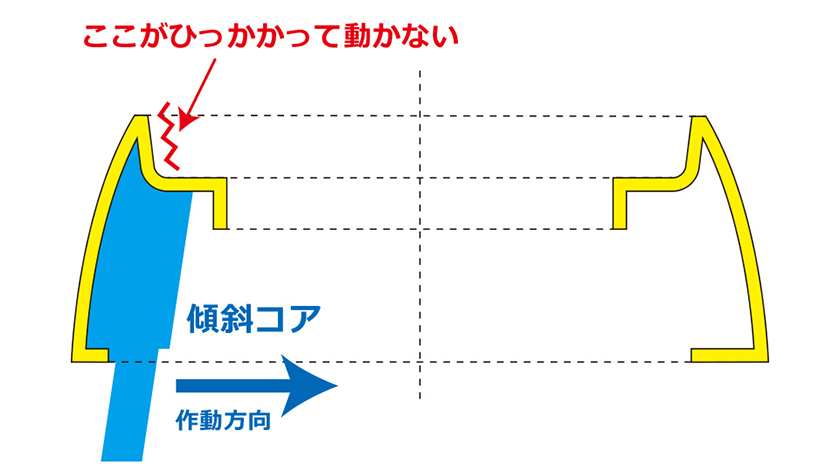

本デザイン意匠形状には、通常の傾斜コア構造が成立しない

このようなフランジ形状のアンダーカットを金型で処理する場合、通常は傾斜コアという機構を使用します。

フランジが幅広かったり、全周にあった場合などその処理が不可能な場合は、製品や取付部位の強度を確保した上で、一部フランジをカットしてもらうことで、金型構造を成立させます。

今回のヘッドライトカバーも、お客様からフランジカットはしても良いという了解は頂いておりました。

しかし本製品の場合、通常の傾斜コア構造では、本デザイン意匠形状が邪魔をし、下図のように作動方向に傾斜コアが動きません。

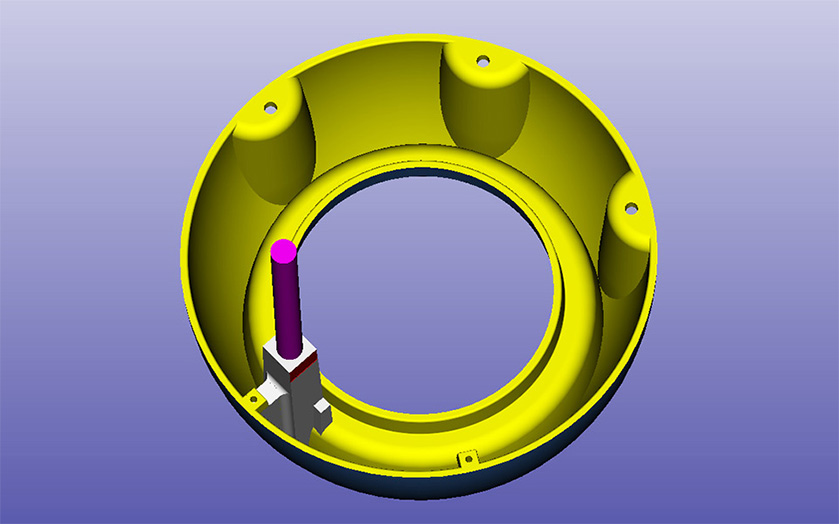

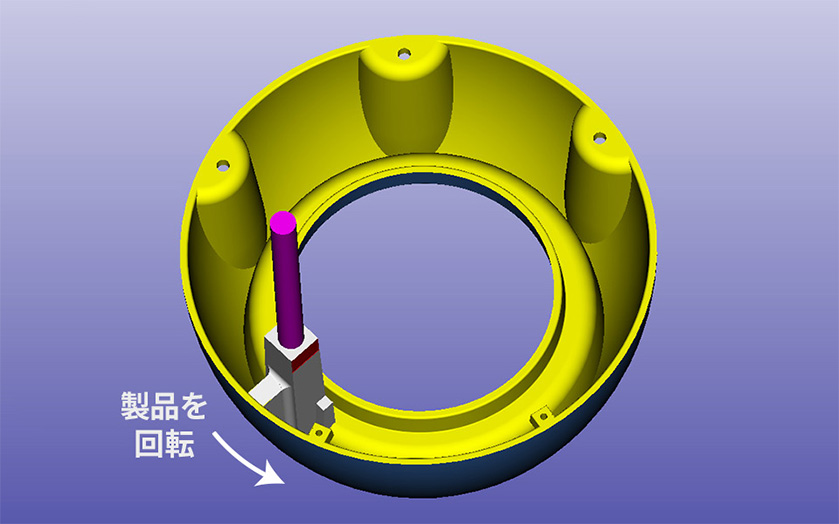

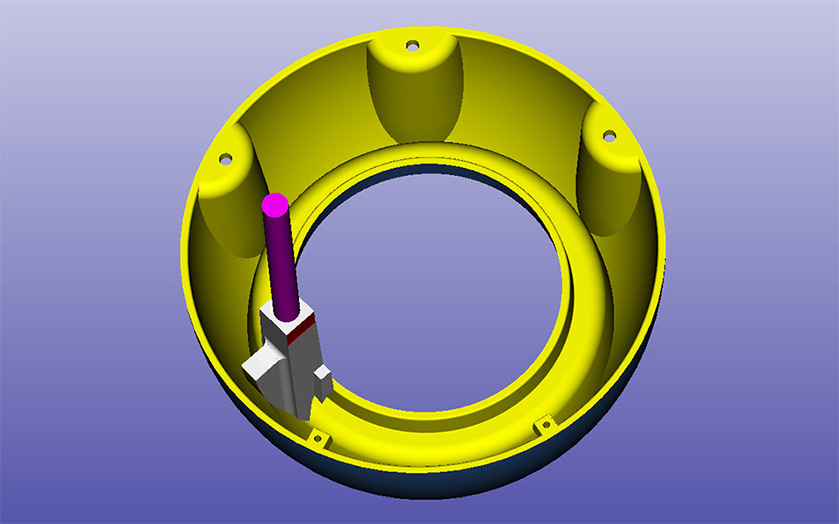

手動で製品を45°回転させることで問題回避

意匠形状も変更できないので、悩みに悩んだ結果、製品を型から押し出した後、製品を45°クルっと手で持って回転させることで、アンダーカットを処理しました。

①リフトコアがセットされた状態

②手動で製品を45度回転させた状態

③製品を押し出した状態

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

99.5%の軽量化!240Kgを1kgへ

このアイディアが功を奏し、無事納品まで完遂できました。

軽量化の結果としては、もともと運行車輌には30kg/個のアルミ部品が8個で構成され、その重量は計240kgでした。変換後、メッキ加飾をしたプラスチックの製品は0.25kg/個で、結果、総重量1kgまで軽量化させることに成功しました。

このような結果からお客様にも非常に喜んでいただけ、続くE7系かがやきの開発プロジェクトにおいても再度受注をすることができました。

関東製作所グループではフットワークの軽さと、培ったノウハウ、多種多様の協力パートナーを活用し、「あっと驚くようなアイディア」で少しでもお客様の最適投資に貢献できるよう努めてまいります。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00