目次

樹脂製品の形状検討、試作トライから量産、製品保証まで一貫対応

㈱関東製作所では射出成形による『試作・小ロット生産』に最適な設備と体制を整えています。弊社最大の強みは、『製品検討』『金型設計・製作』『試作トライ』『量産への移管』『製品保証』まで、すべて自社内での一貫体制が可能な点です。

工場内で成形機械の隣に金型製造現場を配置しているため『金型調整→成形トライ』のサイクルを柔軟かつ迅速に回すことが可能です。

また三次元測定機や、外観検査装置などの『専用機械』を製造する『省人化装置』製造部署も保有しており、トライで成形した製品が『良品』となるまでを、すべて社内で完結できる体制を整えています。

弊社が射出成形での小ロット生産が得意な理由

弊社は金型製作と成形の両方を行っているメーカーです。小ロット成形が対応可能な理由は、金型製作の過程でトライ(試し打ち)を頻繁に実施しているため、小ロットでの成形実績が豊富にあるためです。

また、弊社では年間500件を超えるお問い合わせがあり、様々なプラスチック加工に対応するため、射出成形をはじめとする金型を使用した工法はもちろん、切削加工・3Dプリンターなどの金型を使わない工法にも精通しています。製品用途やご要望に応じて、最適な工法のご提案から対応可能です。

3Dデータが無くても問題ありません。弊社には設計部門が常駐しており、図面があれば3Dデータ作成も対応可能です。

また現物しかない試作・小ロット依頼にも、高性能な三次元測定機でスキャンを行い、『リバースエンジニアリング』による製品化が可能です。

金型の使用・不使用問わず多様な試作・小ロット生産に対応

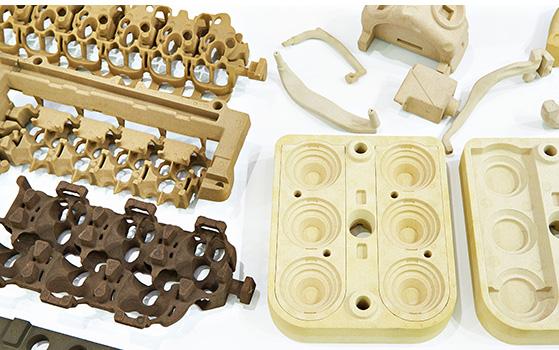

㈱関東製作所では金型を使用した工法・使用しない工法の両方に対応いたします。『簡易金型』『真空注型』『3Dプリンター』『切削加工』などの試作・小ロット工法を取り扱っており、お客様のご要望に応じて最適な工法をご提案いたします。

以下の表のように、各工法にはそれぞれ特徴があり、適した用途や数量も異なります。

試作・小ロット工法の比較表

| 試作・小ロット工法 | 推奨個数 | 製作可能サイズ | 材料 | 製作期間 | 特徴や用途 |

|---|---|---|---|---|---|

| 簡易金型 | 100個~1,000個 | W200×D150×H70mm ※弊社機 |

汎用樹脂 エンプラ ガラス繊維入り |

2週間~ | 簡易ながらも射出成形用金型であり、量産型に比べてコスト削減と納期短縮が可能 |

| 真空注型 | 15~50個程度(※1) | 1m以上も可能 | ライク材 | 数日~数週間 | 機能部品・外観製品として十分検討可能な工法。 |

| 3Dプリンター | 15個以下 | 200×200角 ※弊社機 (1m程度も可能だが高額) |

ライク材 | 数日 | 形状確認など、試作用としての用途を推奨。 |

| 切削加工 | 15個以下 | 1m以上も可能 | 汎用樹脂 エンプラ スーパーエンプラ |

数日 | 射出成形品に最も近い樹脂で成形できる。強度試験にも有効。 |

※1:精度保証する場合です。100程度生産するケースもあります。

上記はあくまでも参考値です。製品の用途やプロジェクトの概要次第で推奨する工法は大きく異なります。

工法を選定する際には、まず製品に求められる条件を明確にすることが、コスト・品質・納期の最適化につながります。

金型を使用した小ロット工法:簡易金型

金型製作を『最短2週間』、『最安60万円』で対応

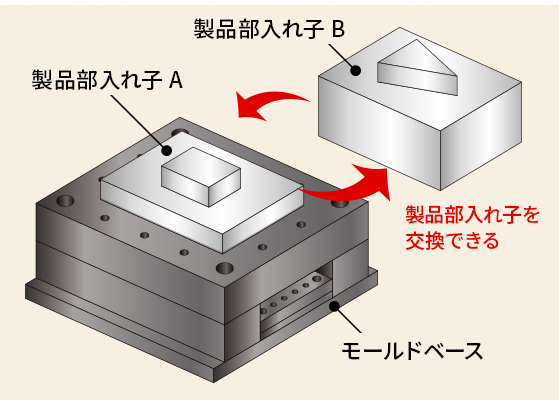

㈱関東製作所の「簡易金型」サービスは、金型のモールドベースを共通化したカセット式金型を採用しています。180tonの射出成形機を使用し、最大製品サイズW200×D150×H70mmに対応します。さらに「60万円(税抜)」からの低価格、かつ発注から納品まで「最短2週間」で対応可能です。

汎用樹脂、エンプラ、繊維入り樹脂材への幅広い対応力を持ち、生産数約100~1,000個のプラスチック製品成形において最大のコストメリットを提供します。

また、弊社は自動車関連の内外装部品において、金型製作・成形の豊富な実績を有しており、高品質な成形にも対応可能です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

金型を使用しない小ロット工法①:真空注型

転写性に優れ、細かい意匠の再現が可能

金属ではなくシリコンで型を作り、そこに真空下で液状の樹脂材料を流し込んで成形する工法です。同じ型でも金属を使わず削る必要もないため、金型よりも圧倒的にイニシャルコストは安いです。

ただシリコンという柔らかい型のため、精度を保てるのは1型10~20個程度までとしています。必要個数が15~50個程度の場合、工法検討に入れております。セット取りなどができる形状であれば100個程度まで生産することもございます。

3Dプリンターよりも強度が高く、指紋まで転写するほど転写性に優れているため、十分機能部品・外観製品として検討できます。

[真空注型]に関して詳しい紹介は以下よりご覧ください

> 金型を作らずシリコンの型を使い成形する『真空注型』。小ロット成形に適した特異な工法を学ぶ

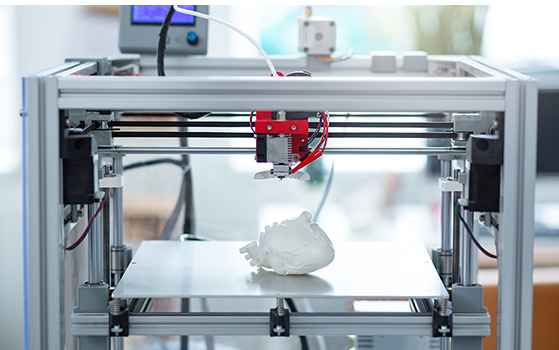

金型を使用しない小ロット工法②:3Dプリンター

複雑形状も一体造形できる、スピード重視の工法

FDM方式やLCD方式など様々な方式があり、どれも樹脂材を積み重ねて造形する工法です。3Dデータさえあれば、非常に短期間で提供でき、他の工法では作れないような形状も造形できることがあります。デメリットとしてはサイズに制限があり、弊社保有の機種では200×200角サイズとなります。協力メーカーも含めれば1mを超える製作も可能ですが、その分費用が高額になります。

ただ、方式によって使用できる材料・強度・コストが異なるので注意が必要です。『形状確認のための試作品』としての用途などにお勧めしております。

[3Dプリンター]に関して詳しい紹介は以下よりご覧ください

> 試作工法の代表格『3Dプリンター』。主な造形方法の特徴と『3Dプリンターが最も有効なケース』をご提案

金型を使用しない小ロット工法③:切削加工

±0.01mm程度の高精度な加工が可能

樹脂の板やブロックを削って形を成形する工法です。様々な材料に対応できるため、量産時と同じ材料で試作品を作りたい場合や、強度試験のために使用する場合に適しています。

機械の刃物による削り出しのため、大型製品や複雑形状の製品を作る際には、別々のパーツで加工を進め、後で貼り合わせるという場合もあります。その場合は強度は期待できないため注意が必要です。

[切削加工]に関して詳しい紹介は以下よりご覧ください

> 金型を使わない小ロット工法『切削加工』。量産品に最も近い樹脂素材が使え、特に試作工法として最適です。

お客様にとって最適な小ロット工法をご提案

工法の選定は、単に用途や生産数量だけで即断できるものではありません。例えば、発注当初は100個程度の小ロット生産だった場合、真空注型による製作が適しているかもしれません。しかし、同じ製品のリピート発注が継続的に見込まれるような場合には、初期段階から簡易金型で対応した方が、トータルでのコスト削減につながる可能性もあります。

つまり、重要なのは用途や数量だけで判断せず『リピート生産の可能性』や『金型での量産が控えているか』など、プロジェクトの背景も加味することです。

特に小ロット生産においては、100~1,000個程度までは、単純に数量だけで工法を限定するのは難しく、将来の展開を見据えた柔軟な選定が求められます。

㈱関東製作所は、お客様とのコミュニケーションを最も大切にしています。お客様それぞれにとって最も最適な小ロット工法はどれなのかを、丁寧に慎重に導き出します。それができる環境と幅広い知識は取り揃えております。

『関東製作所の詳細情報』と『国内外の拠点一覧』は以下よりご覧いただけます

> プラスチック製品開発のベストパートナー『株式会社関東製作所』 製造業界に高い技術力とソリューション提案を!