目次

多点ゲートによる効率的な充填パターンを提案

[理由①]『反り』対策

自動車(グランエース)サイドステップ部品です。

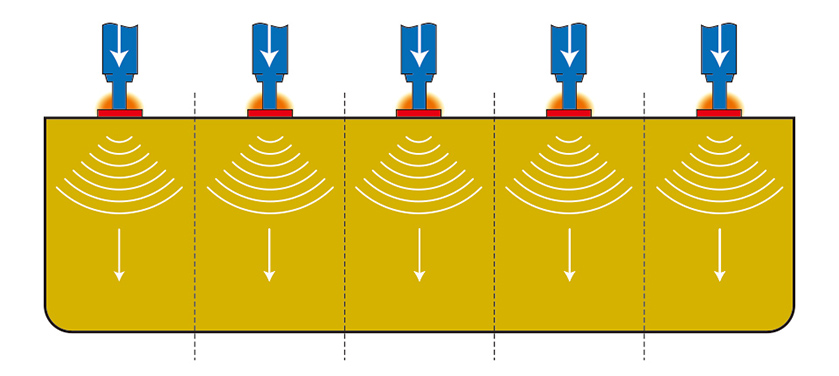

長手方向に1,000mmありかつ樹脂厚が薄い製品のため、確実に反りが大きく発生することが予想されていました。その対策としてゲートを5つ設け、短手方向から素早く樹脂を回しきることで、製品全体での樹脂温度に差を作らず、反りを軽減できるように工夫しました。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

[理由②] 射出成形機のサイズダウン

担当者が在籍する浜松工場では、850tonと450tonサイズの射出成形機を保有しています。

このサイドステップ部品は投影面積を考えると、通常1,000ton以上の成形機が必要ですが、[理由①]で対策したように短手方向から射出することで、1ゲートごとの樹脂量を減らし、成形の圧力を低く保てる利点が生まれます。

すなわち成形機のサイズをワンサイズ落とすことができ、結果、浜松工場の850tonの成形機でも生産できる状況を作ることに成功しました。

バブルゲートにて樹脂の合流ポイントをコントロール

サイドステップのコーナーにあたる『立壁』も意匠面のため、仕上がりの完成度には神経を使います。

多点ゲートを採用したことで、射出時に樹脂の合流ポイントが多く生まれてしまいます。そのポイントの位置次第では、ガスパックが発生し意匠面に不良が発生してしまうので、その対策として『バブルゲート』を組み込み、5点あるゲートからの射出のタイミングを調整します。

流動解析も活用し、事前にガス抜き入子も配置することで、結果大きな不良を発生させることもなく生産に進めました。

流動解析を活用し、ガス抜き位置を予測した事例を紹介しています。

> 流動解析で『ウェルドライン』を事前に把握 - 金型でのガス抜き位置を予測 -

放電レス・社内一貫製作など納期短縮を図る提案

[提案①] 金型切削は全てNC機械で 放電レスでの進行

製品上面全体に鋭角な格子形状のエンボスが入っています。意匠面のため、エンボスのコーナーを『角出し』する必要があり、通常は放電での加工が主流ですが、納期の厳しい製品でしたので、すべての工程をNC切削だけで進めました。

そのため金型上ではコーナーの切削を0.3Rまで追い込むことで、限りなくシャープな『角出し』を行いました。

[提案②] 検査治具も社内で製作 関東製作所グループの大きな強み

製品裏面には、サイドステップ本体の鉄板に取り付ける穴が規則的に設けられています。この穴ピッチ距離を検査・測定するための治具も自動車部品のラインに必要になるため、当社の『後加工専用機』の製作部門が製作を担いました。

金型と専用機を同じ社内で製作できるのはメリットしかありません。特に製品のモデルデータを社内共有できるので、発注側・受注側間でのデータのやり取りという手間は無くなりますし、金型に設変が入っても、即座に専用機に同じ変更を織り込むことができます。

すなわち、大幅な時間短縮が実現できます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

使用シーンを考慮したAES樹脂の提案

このサイドステップは使用されるたびに直射日光にさらされ、一般的な樹脂の場合、変形のおそれも出てきます。裏に鉄板が組み込まれるため、多少の強度低下は問題ないため、より使用シーンに最適な樹脂『AES』という、耐光性の強い樹脂を提案いたしました。

関東製作所グループは、お客様の製品実現のために、あらゆる角度から日程短縮やコストダウンを実現できる提案をいたします。そのエビデンスとして、実務経験が長いスタッフたちはもちろんのこと、金型製作から成形まで担えるリソース、さらにはお客様の生産ラインをサポートできる『後加工機製造部門』も社内にあります。

ぜひお抱えのプロジェクトでお困りの際はご相談ください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00