目次

金型内に樹脂をどう流し込むか?充填パターンの設計

射出成形において『金型内に樹脂をどう充填させるか』を設計することは、成形不良発生の低減につながります。

業界問わずプラスチック製品、特に射出成形品は、再現できる形状にさほど制限はないため、千差万別の形状が存在します。そのため製品ごとに最適な樹脂の流し方、つまり『充填パターン』を導き出す必要があります。

例えば製品によっては射出のゲートは単数?それとも複数必要か?また、バブルゲートを配置してゲートごとに樹脂を射出するタイミングを変化させるか?など、流動解析によるシミュレーションを行い、『最適な充填パターン』とそれに伴う『成形不良』を事前につかみます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

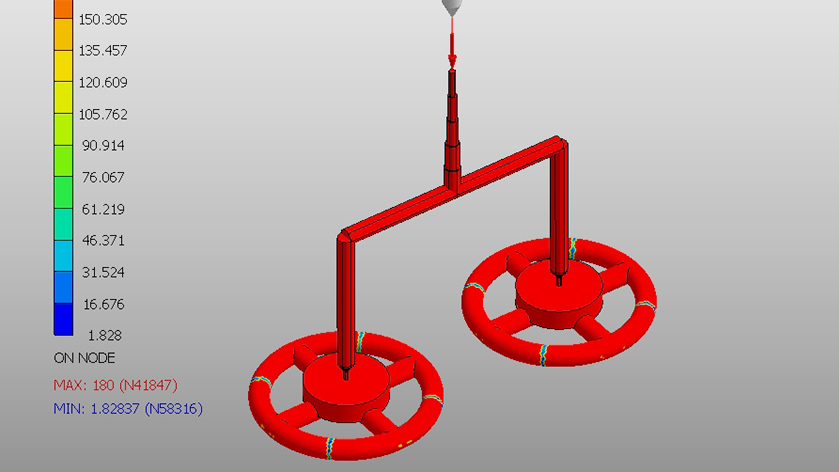

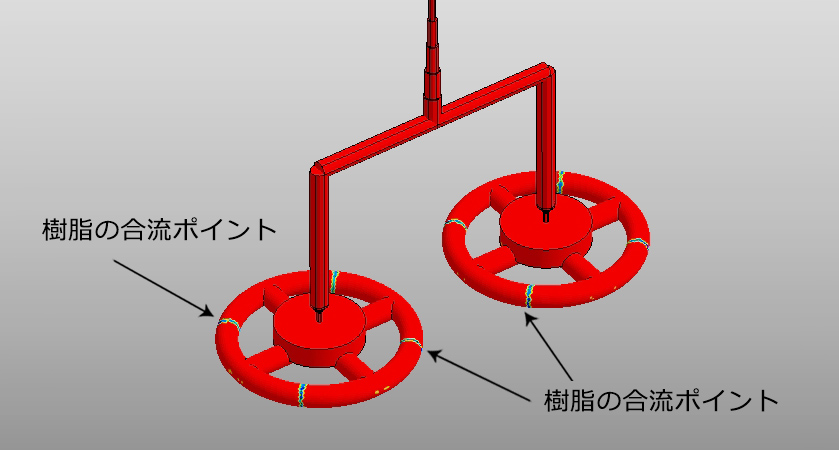

多点ゲートでの充填パターン例 ウェルドライン発生位置を予測

下図の製品事例では、幅1mほどの板状製品のため、ゲートを5つに分岐した充填パターンを採用しました。

多点ゲートを採用した場合、製品全体に樹脂が充填される速さを平均化させられますが、分岐した樹脂の合流ポイントが多く発生してしまいます。すなわちそれらのポイントにはガスが溜まりやすく、代表的な例として『ウェルドライン』不良が発生しやすくなります。

重要なのは、流動解析で事前にウェルドラインの発生位置を特定しておくことです。発生位置を特定できていれば金型製作の際、該当箇所に『ガス抜き用の割りコマ』を事前に設けておけます。

※下記の樹脂合流ポイントはウェルドラインができる可能性が高い

結果、金型製作後、改めて割りコマを織り込むために大規模な設変を金型に強いる可能性はかなり低減できるでしょう。

解析ソフトと経験値のハイブリット

従来までは、ベテランの勘や経験則で金型の構成や射出条件を決めている時代でした。当然それはサプライヤーとしての強みであり、信頼の証でしょう。しかし、ある意味それは不確かなものと言わざるを得ません。

一方、実に有能な流動解析ソフトでも、それでシミュレートした結果が金型製作後のトライと100%合致するわけでは決してありません。あくまでも『ある程度の結果を予測する』域を越えられないのも事実です。

関東製作所グループはその両方を組み合わせます。

数十年射出成形に携わってきたベテランが、樹脂の選定から成形機サイズの割り出し、また充填パターンのアイディアなど、知識と経験をもとに製品ごとに最適なプラン提案が可能です。

そしてそこに当然流動解析ソフトも活用することで、プロジェクトのコストダウンや納期短縮の実現が可能となります。