目次

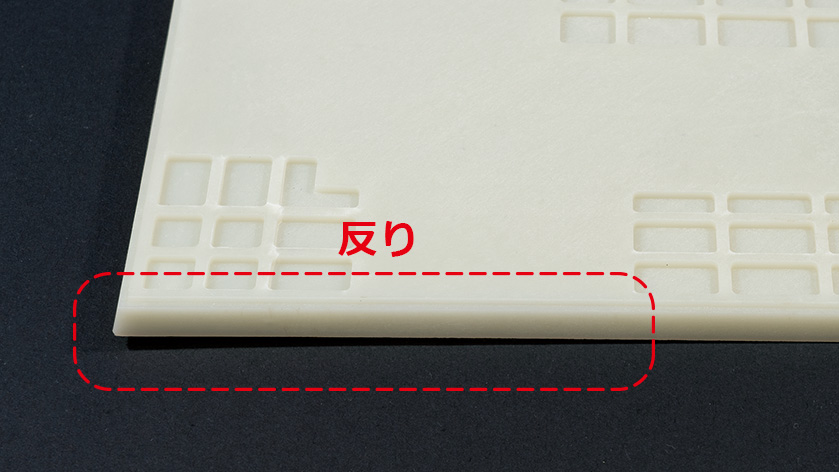

板形状に対する『反り』の発生メカニズム

一般的には、冷却された樹脂製品が、金型から取り出した直後に変形を起こしてしまう現象です。

この反りが発生するメカニズムには、主に

- 形状が原因となる成形収縮

- 成形条件の樹脂温度・金型温度・射出圧力などが原因となる残留応力

- 成形品の離型時の突き出しのピン位置・本数・状態・タイミングなどが原因となる外部応力

などあります。その中でも、特に板形状品における成形収縮の代表的な

- 温度差による収縮

- 強化繊維の配向

が原因の反りについて、下記ご説明いたします。

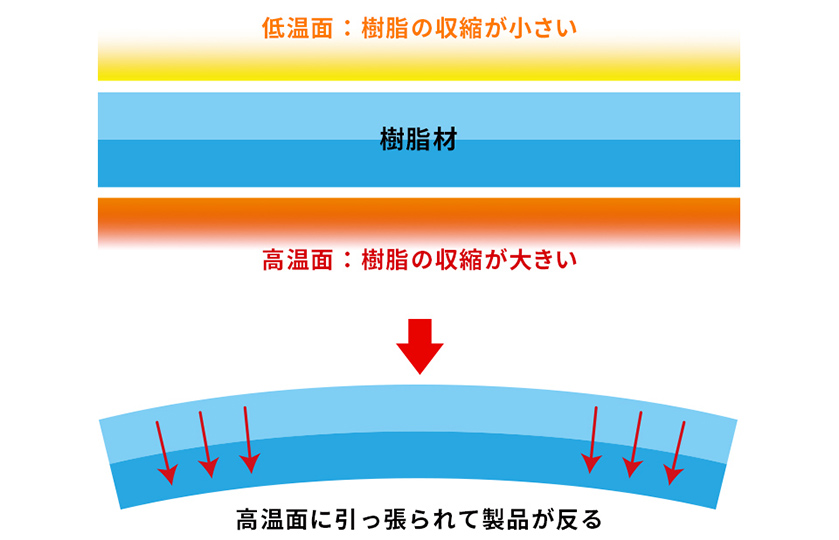

[ケース①] 温度差による収縮

多くのケースでは、金型のキャビティとコア間に温度差が生じ、板製品の片面が低温、反対の面が高温になり、その温度差から樹脂の収縮に差が生じることで、製品が反ってしまいます。

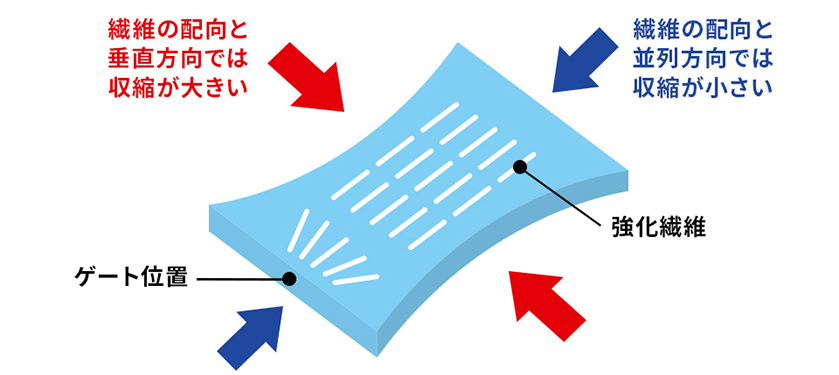

[ケース②] 強化繊維の配向による反り

一般的にガラス繊維などの強化繊維は、樹脂の流れ方でその向き(※配向)が決まります。樹脂が流れる方向に繊維が配向する確率が高くなることで強化繊維が突っ張り、配向と並列方向では一般の樹脂より収縮が低減されます。

逆に強化繊維の配向と垂直な方向では収縮は大きくなります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

反りの発生原因と対策

反りの改善対策は、一般的に下記のような方法が考えられます。

[金型] による改善対策

| 原因 | 対策 |

|---|---|

| ①離型が悪い | 離型剤を利用する |

| ②突き出しが不適当 | 適当なエジェクション方式を取る |

| ③型温度が高い | 型温度を低くする |

| ④ゲートの位置・サイズが不適切 | ゲート位置・サイズを適正に設計する |

| ⑤冷却の位置が悪い | 冷却の位置を適正に設計する |

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

[成形条件] による改善対策

| 原因 | 対策 |

|---|---|

| ①射出圧力の不足 | 射出圧力を適正にする |

| ②射出保持圧時間が短い | 射出保持圧時間を長くする |

| ③射出速度が遅い | 射出速度を適正にする |

| ④樹脂温度の低すぎ・高すぎ | 樹脂温度を適正にする |

| ⑤型開きが早い | 型開き時の速度を適正に遅くする |

[材料] による改善対策

| 原因 | 対策 |

|---|---|

| ①材料の流れが悪い | 流動性の良い樹脂材を選び直す |

[製品形状] による改善対策

| 原因 | 対策 |

|---|---|

| ①急激な肉厚の変化 | 肉厚を出来るだけ均一にする |

対策事例 - 流動解析により最適なリブ形状を導き出す -

| 製品名 | シラスパレット |

|---|---|

| クライアント名 | 高千穂シラス株式会社様 |

| 製品用途 | 内装壁材 |

| 製品寸法 | 300㎜ × 300㎜ t(厚み)= 9㎜ |

| 樹脂材料 | GF30 (ABSガラス繊維30%) |

| 製品特性 | 板形状で強度・平面度が要求される。 |

本案件では、お客様は新製品の開発において、材料・設計デザインの提案から成形まで一緒に取り組める成形メーカーを探していました。実は、他の成形メ―カーが既存製品の生産を行っていたのですが、そのメーカーはこの製品の反りの不具合を解決することが出来ずにいました。

リブ形状のデザインを変更して流動解析を行ったところ、今までと異なる箇所に反りが発生しました。デザイン変更によって反りの発生箇所が変わったことから、反りの発生原因は形状由来であることが検証出来ました。

続きの検証工程はぜひ、無料ダウンロード頂ける技術資料「成形不良の原因と対策」にてご確認下さい。反りの対策だけでなく、「シルバーストリーク」「ボイド」など、射出成形特有の成形不良対策の事例を掲載しております。