目次

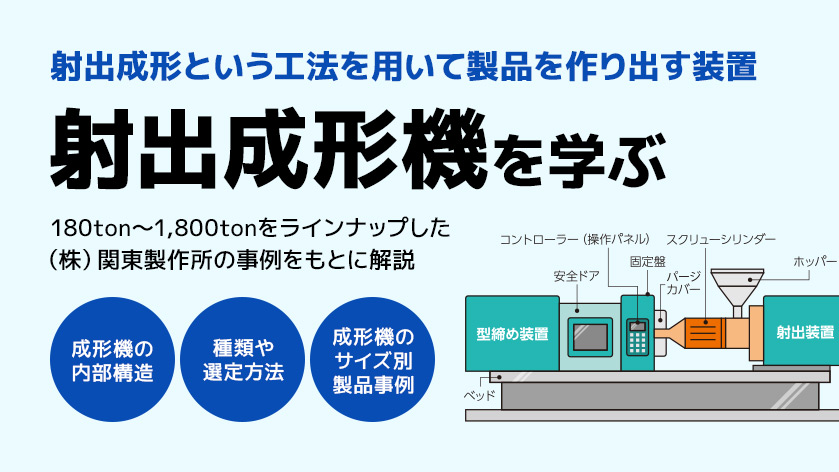

射出成形機とは

プラスチック製品は素材となる「樹脂」、製品を形作る「金型」、そして製品を成形する「成形機」という主な3つの要素から成り立っています。

プラスチック製品の成形方法にはブロー成形や真空成形など様々な工法がありますが、その中でも代表的なのが「射出成形」です。この射出成形という工法を用いて製品を作り出す装置が「射出成形機」なのです。

射出成形機はプラスチック製品を作るために必要な装置であり、様々なサイズや重量の製品を効率的に生産することができます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

射出成形機での成形の流れ

射出成形機におけるプラスチック製品の成形工程は、【溶融】【充填】【固化】という3つの主要な工程から構成されます。下記リンク先では射出成形の全体的な流れを詳しく解説しています。

射出成形機の構造

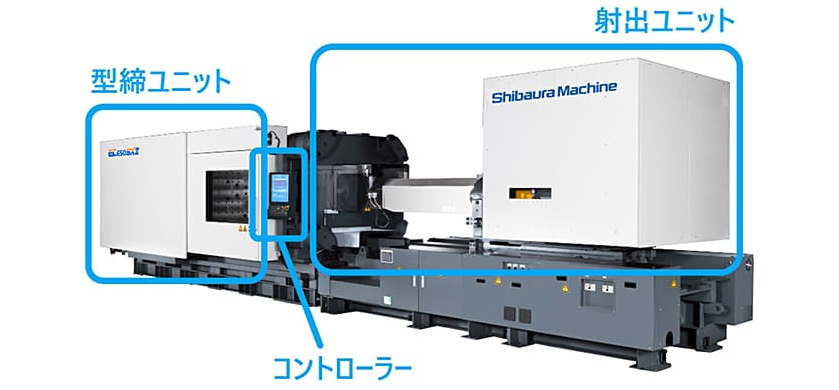

射出成形機は主に3つの部分で構成されており、それぞれ「射出ユニット」「型締ユニット」「コントローラー」といいます。以下では各部分の機能や構造について解説します。

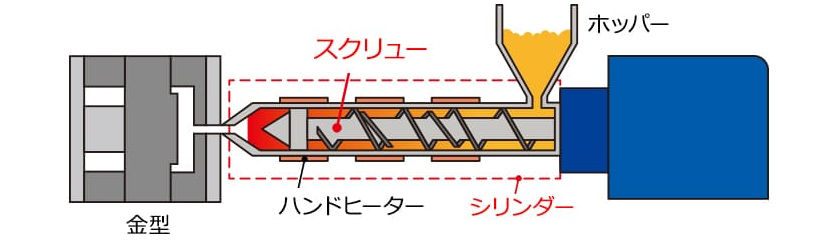

射出ユニット

射出ユニットは、材料を溶解し、それを金型内へ高圧で射出する役割があります。

内部には「ホッパー」「シリンダー」「ノズル」という3つの主要部品があります。材料はホッパーから入り、シリンダー内で加熱・溶解され、その後ノズルを通じて射出される仕組みです。

射出ユニットには下記のいくつかの異なる方式があります。

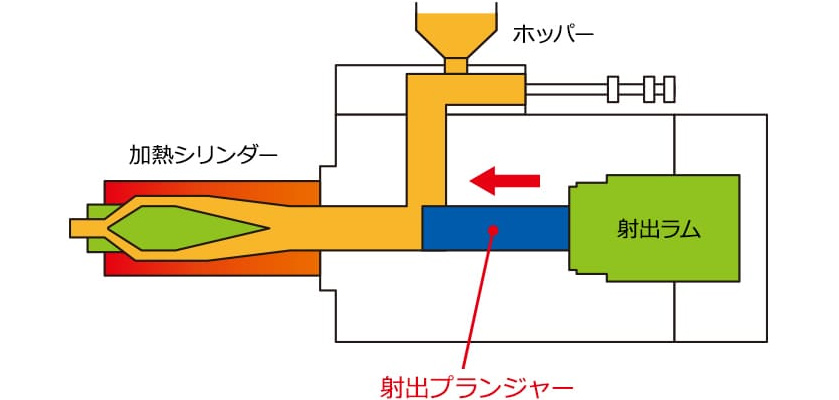

プランジャー式

シリンダー内の材料をプランジャー(ピストン棒とも呼ばれる)を使って押し出し、射出する方式です。

プランジャーは前後に動く装置で、後退することによってシリンダー内に材料が充填されます。その後、プランジャーが前方へ移動することでシリンダー内の材料を強く押し出し、圧力がかかったことで材料が射出されるという構造です。

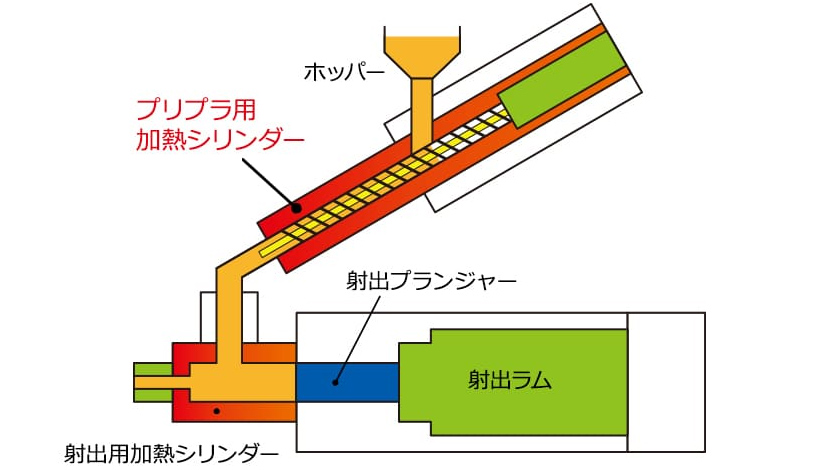

プリプラ式

材料を溶かすためのシリンダーと射出するための別のシリンダー、合わせて2本のシリンダーを使用する方式です。

溶融用の加熱シリンダーで材料を溶かし、溶融した材料を射出用の加熱シリンダーへと流します。その後、プランジャーが材料を押し出すことで射出される構造です。

スクリュー式

スクリューの回転によって射出するという方式です。材料はホッパーからシリンダー内に入り、スクリューの回転によってシリンダーの先端に向かって運ばれます。この過程で材料はヒーターによって溶かされ、シリンダーの先端部分に溜まります。そしてスクリューが回転することで、溶けた材料が射出される仕組みです。

この方式では、一つのスクリューで材料を溶かす、混ぜる、量る、射出するという各工程を行います。また、混練作用とスクリューの回転が材料を均一に溶かし、これが製品の品質向上に寄与するという大きな利点があります。

弊社ではスクリュー式射出成形機を多数保有しており、さらに耐摩耗仕様のスクリューのものもあります。これにより、ガラス入りエンプラなどの特殊な材料にも対応可能です。

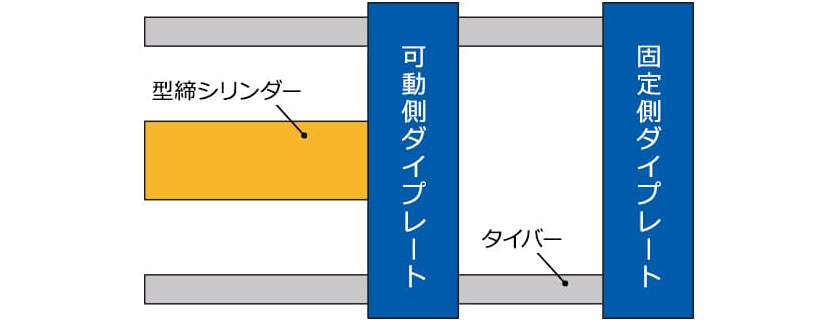

型締ユニット

型締ユニットは、射出成形機内で金型を固定し、締めつけたり開閉したり、さらに成形品を冷却する役割があります。内部は可動側と固定側のダイプレート、型締シリンダーから成り立っています。金型は可動側ダイプレートと固定側ダイプレートの間に設置され、これらの開閉によって材料の充填や成形品の取り出しが行われます。

型締ユニットは射出中に高圧がかかるため、金型が正確に締め付けられていることが重要です。不十分な締め付けでは金型が開いてしまい、樹脂が流出してしまう可能性があります。このようにして生じる不良を「バリ」といいます。(株)関東製作所では「バリ」の対策についての記事も公開しています。

型締ユニットにもいくつかの異なる方式があります。

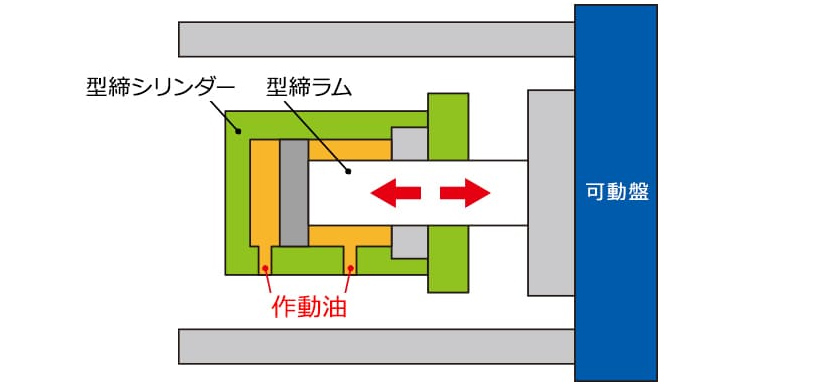

直圧式

油圧シリンダーを利用して型締力を発生させる方式です。

金型の開閉動作は油圧シリンダーの前進、後退によって行われます。直圧式では高い圧力を直接受ける構造のため、大きな油圧力が必要となります。メリットとしては、型締め位置の調整が油圧シリンダーの移動によって比較的容易に行える点が挙げられます。

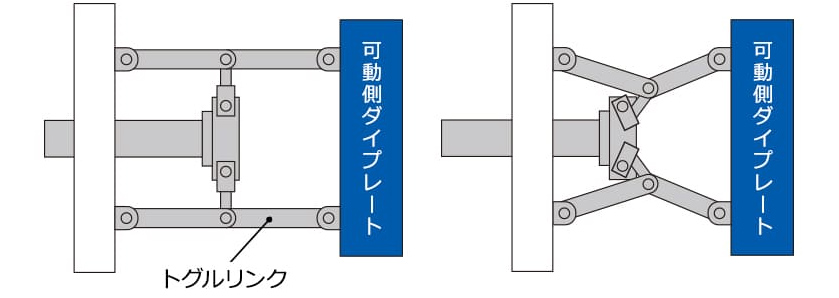

トグル式

トグルリンクというアームの機能を用いて型締力を発生させる方式です。サーボモーターによって型締力は設定されており、強い型締めを油圧システムなしで実現します。

この方式はアームの機能により金型の開閉速度が速くなり、これがサイクルタイムの短縮になります。また、型締め時には高い圧力をかけることができ、速度や圧力の効率的な変換が可能になることがトグル式のメリットです。また、型締め後にロックが作動するため、金型が不要に開いてしまうリスクを防ぐことができます。

コントローラー

コントローラーは射出成形機の制御をする部分です。成形に必要な条件である射出速度や温度、射出量などを管理する装置です。

コントローラーは内蔵されているものもあれば、外付けのものもあります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

成形機の種類

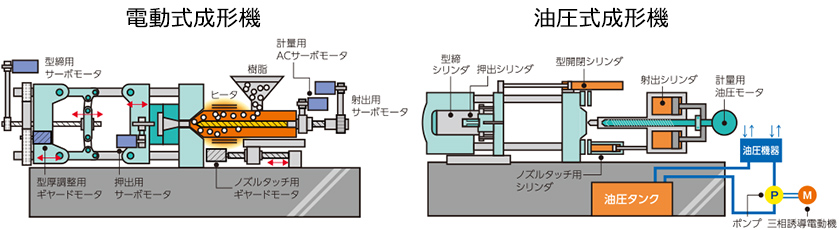

射出成形機における射出や型締に必要な動力源には、「電動式」と「油圧式」の2種類があります。

| 種類 | 特徴 |

|---|---|

| 電動式射出成形機 | ・サーボモーターを使用して速度・圧力・位置などの動作をすべて制御する ・製品の成形精度が高く、油圧式と比較して省エネ |

| 油圧式射出成形機 | ・密閉された油による圧力を利用して大きな力を出す仕組み(パスカルの定理) ・電動式と比較して成形機が安価だが、油漏れのリスクがある |

「電動式」と「油圧式」にはそれぞれメリット・デメリットがあります。

詳しい情報は下記リンク先からご覧いただけます。

> 射出成形機の「電動式」と「油圧式」のメリット・デメリット

現在の射出成形機は、徐々に油圧式から電動式へ移行しています。弊社でも電動式の射出成形機が多数を占めています。

しかし、油圧式特有の操作感覚が必要な場合もあり、一部の成形品は油圧式の条件を電動式に適用できないことがあります。そのため、電動式と油圧式のどちらが適切であるかは、射出成形の要求によって異なります。

成形品の特性を考慮して適切な方式を選択することが重要です。

射出成形機の選定方法

射出成形機の選定には製品サイズ、射出容量、製品の深さといった要素を考慮する必要があります。上記で説明した通り、射出成形機には複数の種類があります。それぞれの特徴を理解した上で、製品の仕様に合った最適な射出成形機を選択しましょう。

必要型締力の選択

製品サイズや重さによって必要な射出成形機サイズを推定することができます。

成形機サイズはton数で表記されており、これは『必要型締力』を表しています。射出成形では材料を射出する際に金型に非常に大きな圧力がかかるため、金型が開かないようにするための力、すなわち『必要型締力』が重要になります。

必要型締力が適切ではないと「バリが出る」「ガス逃げが悪くなる」などの成形不良が発生する可能性があります。

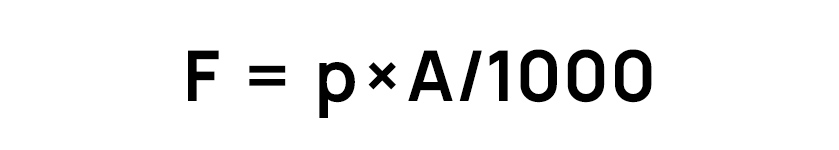

F:必要型締力(ton)

p:キャビティー内圧力(kgf/㎠) ※樹脂材料によって異なります

A:投影面積の合計(㎠)

この数値は成形品の肉厚や条件、キャビティーの表面温度などによっても変わる可能性があります。

実際に『A4サイズで樹脂材質がPPのプラスチック製品を成形するのに必要な型締め力』を例として計算していきます。

PPの場合のp(キャビティー内圧力)は300kg/㎠とされており、A4サイズのA(投影面積の合計)は21×29.7cm=623㎠になります。

これらを式に当てはめると、

F=(300×623)/1000=186.9t

となります。これに少し余裕を持たせたいため、200~220tの射出成形機を選択すればいいとわかります。

このような方法で、最適な射出成形機のサイズを見出すことができます。

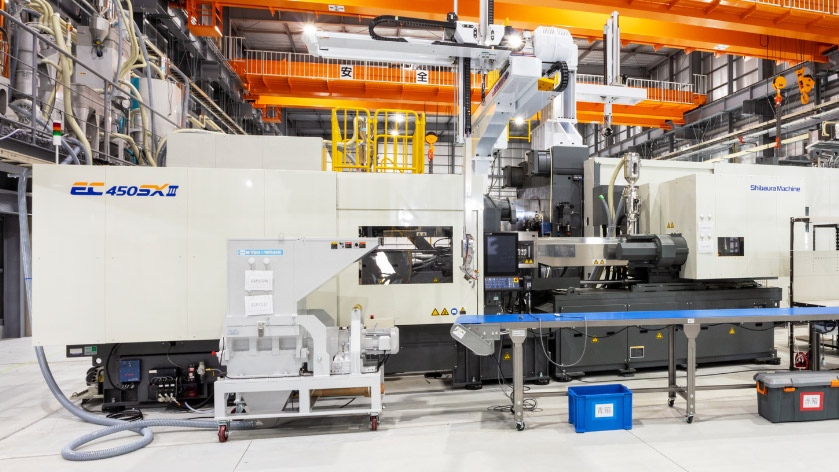

(株)関東製作所保有の射出成形機と製品事例

(株)関東製作所では幅広いラインナップの射出成形機を保有しています。以下では弊社が保有する射出成形機、また製品事例についても併せてご紹介します。

1,800tサイズの射出成形機

| メーカー・機種名 | 芝浦機械/EC1800SXⅢ-155A |

|---|---|

| 成形品サイズ | PPコールドランナー:720×720㎜、400×1,300㎜ PPホットランナー:850×850㎜、400×1,800㎜ |

| 製品重量 | 量産:~4,650g、トライアル:~6,200g |

| 材料 | ABS・PC・汎用PP・PC+ABS、PA6+G30%など |

| 保有工場 | 株式会社関東製作所 福岡工場 |

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそA1サイズまでの製品に対応できます。

> (株)関東製作所が保有する1,800tonの射出成形機について詳しくみる

1,300tサイズの射出成形機

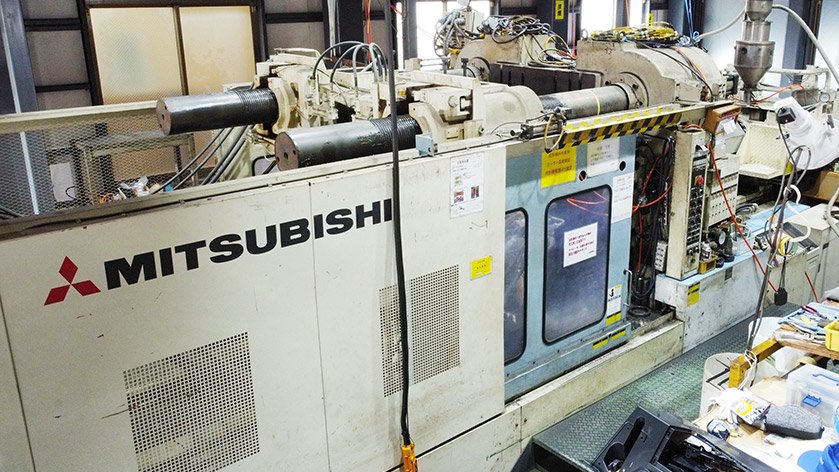

| メーカー・機種名 | 三菱重工業/1300mmⅢ |

|---|---|

| 成形品サイズ | PPコールドランナー:620×620㎜・400×950㎜ PPホットランナー:720×720㎜・400×1,300㎜ |

| 製品重量 | 量産:~2,700g、トライアル:~3,600g |

| 材料 | ABS、PC、汎用PP、PC+ABS(量産対応可能) |

| 保有工場 | 株式会社関東製作所 岐阜工場 |

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそB2サイズまでの製品に対応できます。

こちらは自動車用のグリルラジエーターで、素材にはABSを使用しています。1mを超える大きな製品で、格子状のデザインが施されているため、金型の切削加工にかなりの時間がかかりました。

>【1,300tサイズの製品事例】自動車のグリルラジエーター

850tサイズの射出成形機

| メーカー・機種名 | 芝浦機械/EC850SXⅢ-78A |

|---|---|

| 成形品サイズ | PPコールドランナー:500×500㎜・300×800㎜ PPホットランナー:600×600㎜・300×1,150㎜ |

| 製品重量 | 量産:~2,400g、トライアル:~3,100g |

| 材料 | ABS・PC・汎用PP・PC+ABS(量産対応可能) PA6+G30%(トライアル・小ロットは対応可能) |

| 保有工場 | 株式会社関東製作所 浜松工場、福岡工場 |

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそA2サイズまでの製品に対応できます。

こちらは自動車用のサイドステップで、素材にはAESを使用しています。長さが1,000mmあり、樹脂の厚みが薄い製品ですが、多点ゲートやバブルゲートを使用することで、製品の反りを最小限に抑える工夫が施されています。

650tサイズの射出成形機

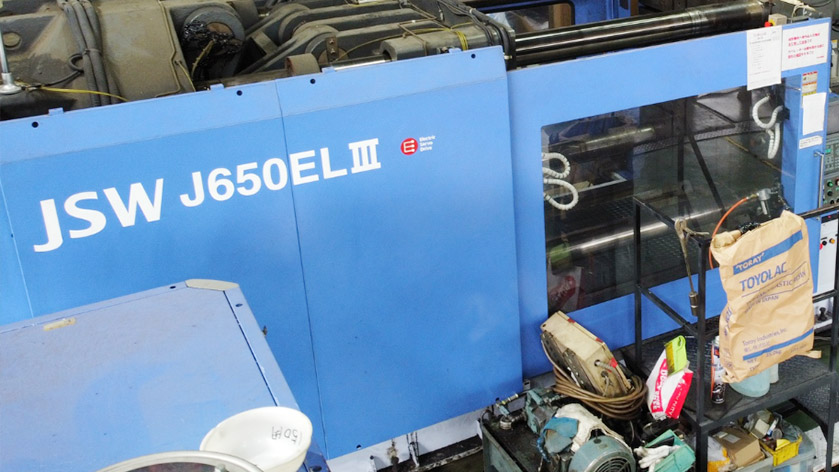

| メーカー・機種名 | JSW日本製鋼所/J650EL3-3100H |

|---|---|

| 成形品サイズ | PPコールドランナー:430×430㎜・300×620㎜ PPホットランナー:510×510㎜・300×820㎜ |

| 製品重量 | 量産:~1,650g、トライアル:~2,200g |

| 材料 | ABS・PC・汎用PP・PC+ABS(量産対応可能) PA6+G30%(トライアル・小ロットは対応可能) |

| 保有工場 | 株式会社関東製作所 岐阜工場 |

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそB3サイズまでの製品に対応できます。

こちらは自動車のガーニッシュ部品で、素材にはAESを使用しています。小ロット生産ため、広範囲にわたるアンダーカット部分について、スライド機構を用いずにフロート押出しによる手動での取り出しを行うことで製造しています。

450tサイズの射出成形機

| メーカー・機種名 | JSW日本製鋼所/J450ADS-1400H |

|---|---|

| 成形品サイズ | PPコールドランナー:360×360㎜・200×650㎜ PPホットランナー:420×420㎜・200×950㎜ |

| 製品重量 | 量産:~900g、トライアル:~1,200g |

| 材料 | ABS・PC・汎用PP・PC+ABS(量産対応可能) PA6+G30%(トライアル・小ロットは対応可能) |

| 保有工場 | 株式会社関東製作所 浜松工場 |

| メーカー・機種名 | 芝浦機械/EC450SXⅢ-36A |

|---|---|

| 成形品サイズ | PPコールドランナー:500×500㎜・300×800㎜ PPホットランナー600×600㎜・300×1,150㎜ |

| 製品重量 | 量産:~1,000g、トライアル:~1,380g |

| 材料 | ABS・PC・汎用PP・PC+ABS、PA6+G30%など |

| 保有工場 | 株式会社関東製作所 福岡工場 |

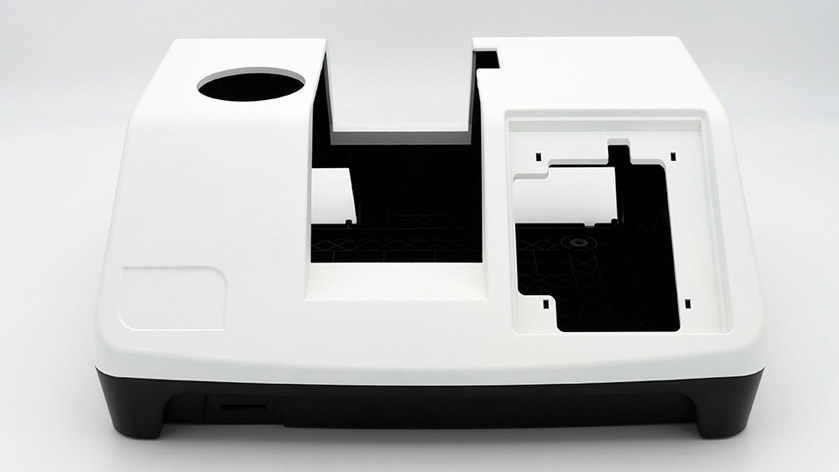

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそA4サイズまでの製品に対応できます。

こちらは色差計の筐体部品で、素材にはPPを使用しています。金型は7型9部品で構成されており、各部品を組み立てて製品を作るため、非常に高い精度が求められた事例です。

180tサイズの射出成形機

| メーカー・機種名 | JSW日本製鋼所/J180AD-300H |

|---|---|

| 成形品サイズ | PPコールドランナー:230×230㎜・100×520㎜ PPホットランナー:270×270㎜・100×720㎜ |

| 製品重量 | 量産:~163g、~218g |

| 材料 | ABS・PC・汎用PP・PC+ABS(量産対応可能) PA6+G30%(トライアル・小ロットは対応可能) |

| 保有工場 | 株式会社関東製作所 岐阜工場 |

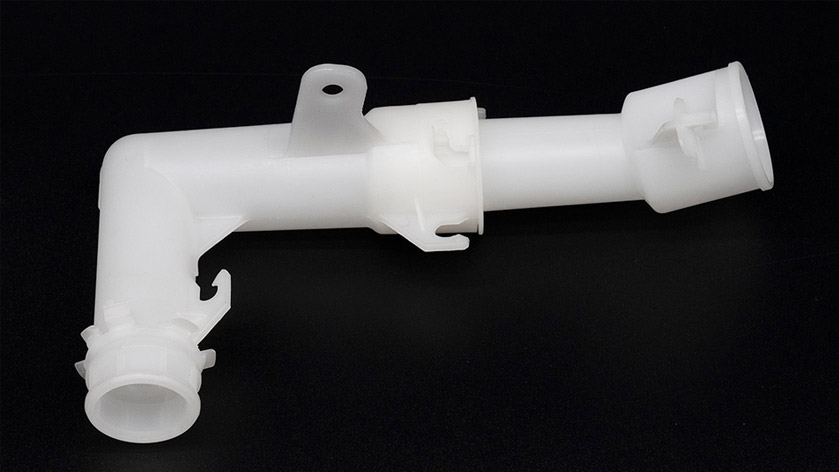

※トレー形状のプラスチック製品を例に挙げると、ホットランナー方式を採用すれば、おおよそA5サイズまでの製品に対応できます。

こちらは自動車の給水口インレットで、素材にはPPを使用しています。パイプ形状を両側にスライドを用いた射出成形で製造した事例です。

以上のように、(株)関東製作所では、180tから1,800tクラスの射出成形機を所有しており、様々なサイズや材料の製品を製造しています。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

また、弊社では金型製作から量産成形までの工程を社内で一貫して行っています。福岡工場と浜松工場では、金型製作と樹脂成形が隣接しているため、金型の輸送が不要で、納期の短縮やコスト削減が可能です。

プラスチック製品に関するご相談があれば、お気軽にお問い合わせください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00