目次

ホットランナーとは

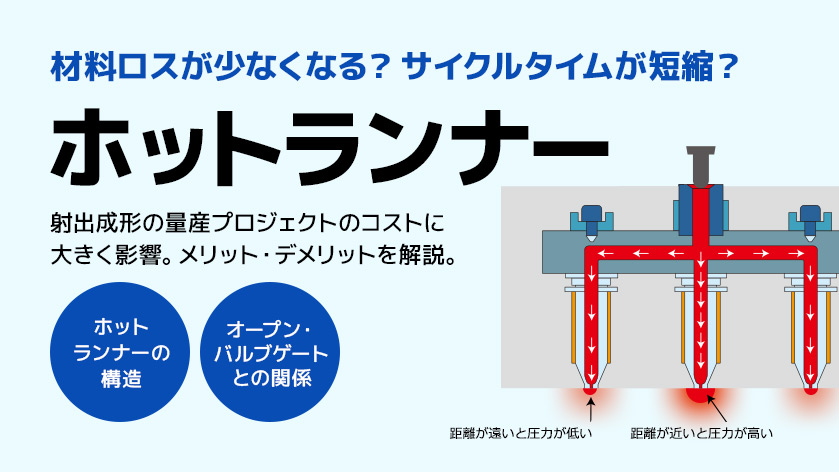

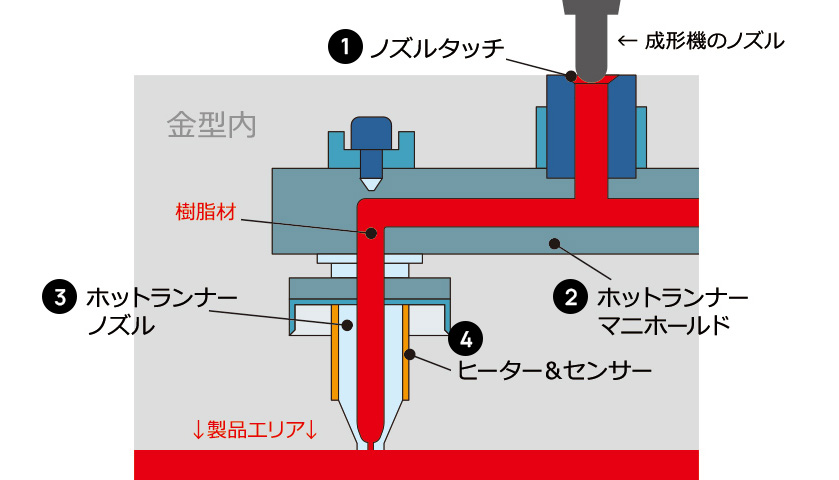

射出成形におけるホットランナーとは、金型内に「成形機のノズル構造」を組み込んだようなもので、常に加熱した樹脂を製品部に流し込むことができます。

ホットランナーのシステムを取り入れることで、金型内部のランナーの範囲は冷却せず熱をかけた状態で溶融樹脂を保持するため、材料ロスが少なくなる、サイクルタイムが短くなるなどの利点があります。

ホットランナーの構造

| 名称 | 機能 |

|---|---|

| ①ノズルタッチ | 金型内に樹脂を流し入れるための成形機ノズルが接触する箇所 |

| ②ホットランナーマニホールド | ホットランナーを分岐させるための通り道 |

| ③ホットランナーノズル | 製品エリアに樹脂を流し入れるためのもの |

| ④ヒーターとセンサー | ノズル内の樹脂温度を調節するためのもの |

ホットランナー内の樹脂の流れとしては、成形機から射出され、ホットランナーマニホールドを通って製品エリアに充填されます。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ホットランナーのメリット

メリット① 樹脂の消費を抑えることができる

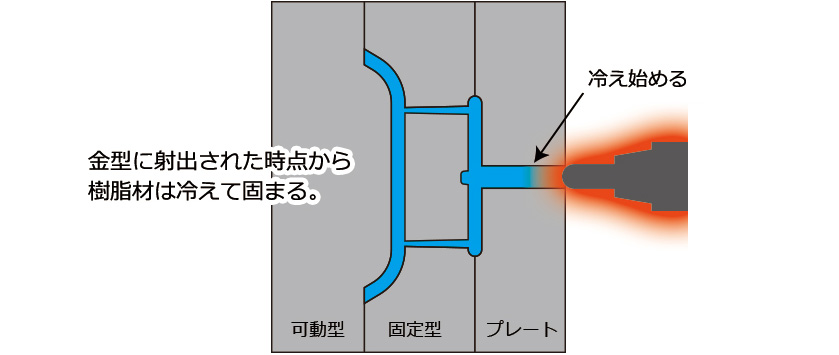

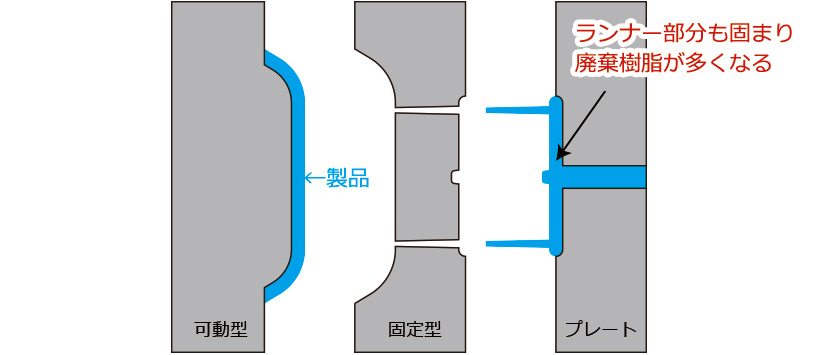

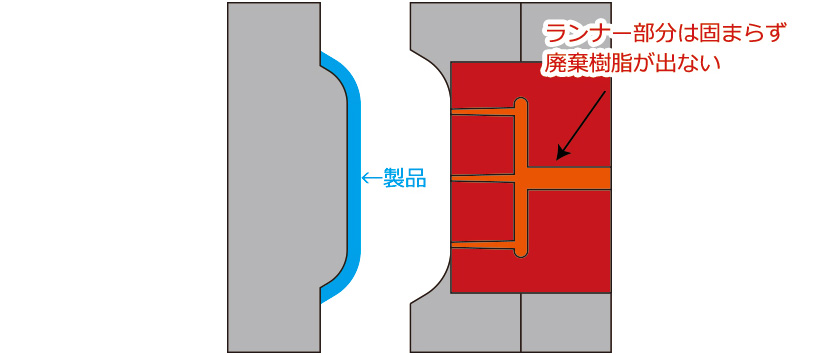

コールドランナーの場合(製品の真上にゲートを設定)

金型に樹脂が射出された時点から樹脂材が冷え始め、即座に固まっていくため、製品の取出し時には、一緒にランナー部分も取り出す必要があります。つまり余分な樹脂部分が発生するので、その分、廃棄樹脂も多くなります。

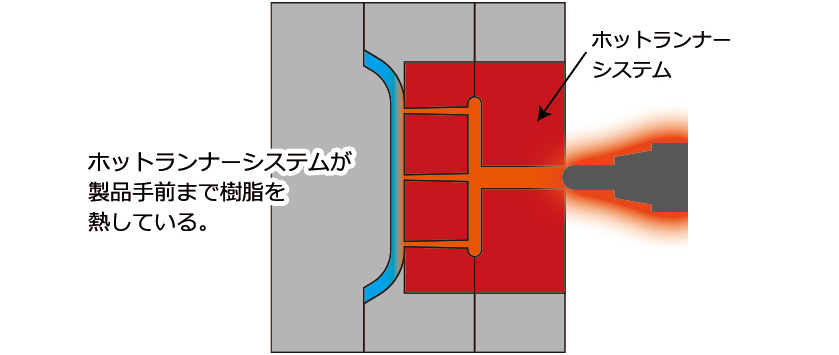

ホットランナーの場合(製品の真上にゲートを設定)

成形品の中心位置に左右されず、比較的自由にゲート位置を設定できるため、ランナーを短くしたり、成形品に対して真上にゲート位置を設定すれば、ランナーレスで成形が可能です。

初期費用としては、コールドランナーの方が安価で設置が可能ですが、大ロットの製品を生産する際は、ホットランナーの方がトータル的に樹脂の消費を抑え、コストを削減することができます。

メリット② サイクルタイムが速い

先述したとおり、コールドランナーはランナー部の冷却が必要ですが、ホットランナーは不要なため冷却時間が短くなり、サイクルタイムが速くなります。

1日(24時間)の稼働で、サイクルタイムが20秒の製品を19秒で成形できるようになると、1日約200個の差が生まれ、生産期間が長くなればなるほど大きく差が出てきます。

| 20秒のサイクルタイム | 24時間÷20秒=4,320個 成形可能 |

|---|---|

| 19秒のサイクルタイム | 24時間÷19秒=4,547個 成形可能 |

このように、サイクルタイムが1秒でも短縮されると成形可能な個数が増え、生産性が向上します。この点をしっかり踏まえて、成形プロジェクトの仕様を吟味することを推奨します。

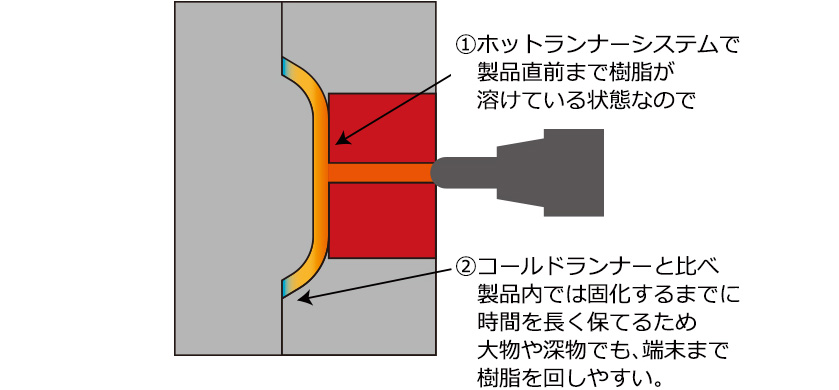

メリット③ 大型の成形品が成形可能

樹脂は冷えるスピードが速いため、製品サイズの大きいものや深さのある製品は、端末まで回りきる前に冷えて固まってしまいます。ホットランナーであれば、製品部まで樹脂を温めておくことができ、複数のゲートを設置できるため、製品の端末まで樹脂を流し入れることができます。

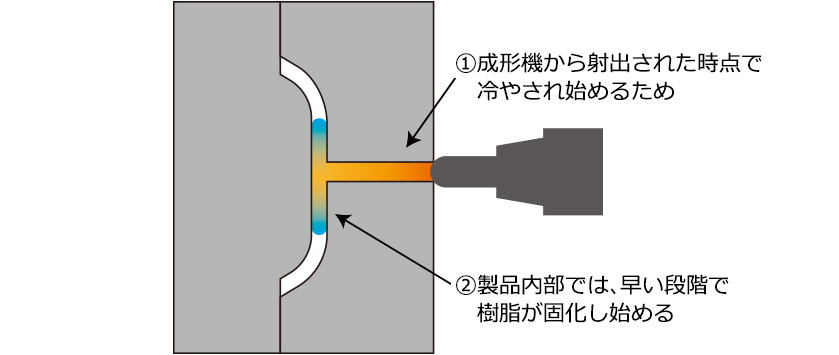

コールドランナーの場合(製品の真上にゲートを設定)

ホットランナーの場合(製品の真上にゲートを設定)

ホットランナーのデメリット

デメリット① 設置費用が高い

ホットランナーの採用には、通常高額な導入費用がかかります。金型に特殊な設備を必要とするため、これが総合的に金型費用を高くする要因となります。

また、金型内の設備だけでなく、「温度コントローラー」と呼ばれる温度を制御するための装置の導入も必要です。具体的な設置費用としては、後ほど紹介するオープンゲートの場合数十万円単位、バルブゲートの場合は数百万円単位でコストがかかってきます。

デメリット② メンテナンスが必要

ホットランナーのシステムは、精密な機械部品で構成されています。そのため、これらの部品を正確に機能させるには専門のスキルが必要となり、メーカーに整備を依頼することが一般的です。

デメリット③ 樹脂の色を変えにくい

ホットランナーは溶けた樹脂を金型内に流し入れるため、途中で樹脂の色を変えると、数十ショットは前の色が混ざってしまいます。

特に、オープンゲートよりも内部構造が複雑なバルブゲートでは、色替えが一段と難しくなります。

オープンゲート・バルブゲート

ホットランナーのゲートは、主に「オープンゲート」と「バルブゲート」と呼ばれる2つの仕様があります。ここでは、それぞれのゲートの構造とメリット・デメリット、適した製品を紹介していきます。

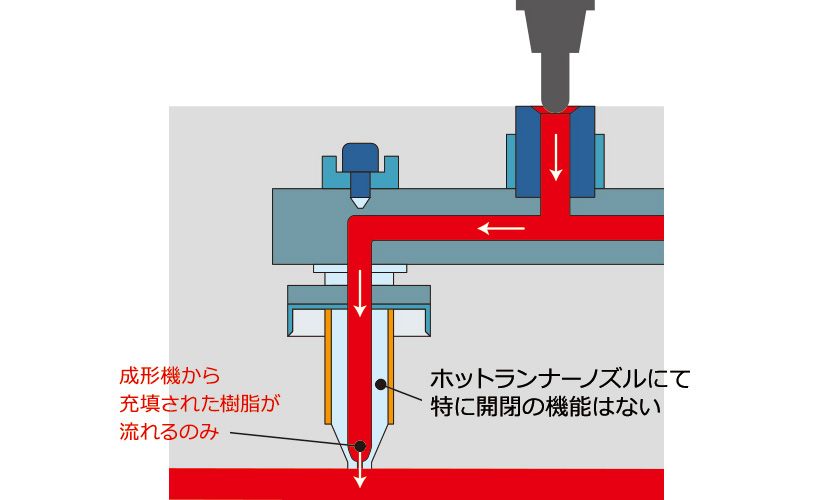

オープンゲート

オープンゲートのホットランナーノズルには、開閉機能が付いておらず、ゲートは常に開いています。そのため、成形機から供給されてくる樹脂のみで流量の制御を行う仕様です。

| メリット | デメリット |

|---|---|

| ①シンプルな構造のため、安価に導入ができる ②メンテナンスが容易 ③バルブゲートと比較して、樹脂の色替えが容易 |

①スプルーが発生する ②樹脂の充填のタイミングを調整できないため、ウェルドの位置が調整困難 |

先述した通り、オープンゲートはウェルドの位置が調整できないため、外から見えないような自動車や家電製品などの内部部品に適しています。

バルブゲート

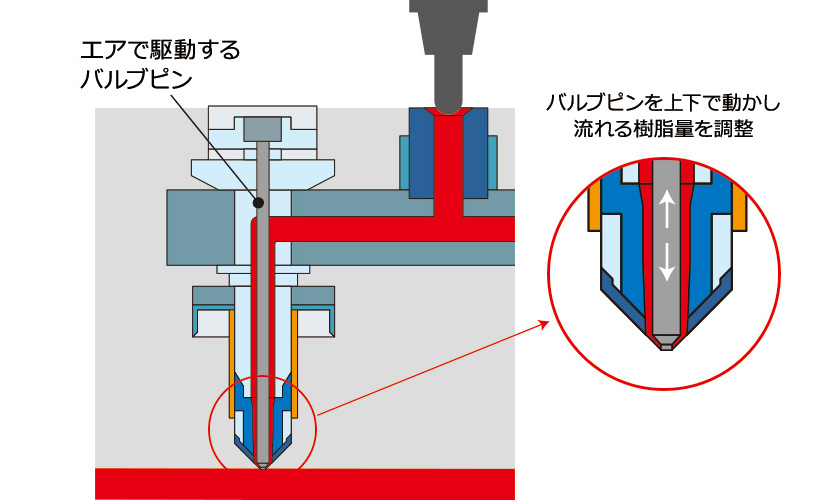

バルブゲートには、エアで稼働するバルブピンが組み込まれており、ピンを上下に動かすことで、ノズルから流れる樹脂の量を調整できます。

| メリット | デメリット |

|---|---|

| ①樹脂量を調節できるため、ウェルドの位置をコントロールできる ②多点ゲートの場合、均一に樹脂を流し入れる事ができる |

①構造が複雑なため、樹脂の色替えが困難 ②初期費用が高く、メンテナンス費も必要 |

内部部品に適しているオープンゲートに対して、バルブゲートは均一に樹脂を流し入れることができ、ウェルドの位置をコントロールできるため意匠性が必要な外観品に適しています。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

製品に適したランナー選定を

ホットランナーは、製品部の直前まで樹脂を温め、冷やして固まった成形品を取り出す構造です。コールドランナーと比較して、樹脂の消費を抑えることができるというメリットが挙げられますが、金型に設備を追加する必要があるため導入にはコストがかかってしまいます。

しかし、大ロットの製品生産や長期的なプロジェクトであれば、樹脂コストを抑えることができるため、製品ごとに最適なランナーやゲートを選択する必要があります。

(株)関東製作所は、樹脂成形のプロフェッショナルです。プラスチック製品開発において何かお困りごと等ございましたら、お気軽にご相談ください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00