自動車業界事例一覧

-

自動車業界 ABS

自動車業界 ABS意匠面の加工精度を追求した大型製品 – 自動車用ラジエーターグリル –

膨大な切削量 1m超えの大型製品を0.5R刃具で全面加工 自動車の外観部品、ラジエーターグリル。 1mを超えるサイズであり、かつ意匠全面に格子形状が敷きつめられたデザインのため、金型の切削加工に非常に時間を費やした事例です。 格子形状の意匠面は最小Rを0.7まで追い込み、刃具は0.5Rにて全面を加工。さらに苦労したのはアップダウン形状のセレーション部分。0.2Rという極小…

-

自動車業界 ABS

自動車業界 ABS樹脂メッキ塗装した意匠面の美しさ – バックドアアウトサイドガーニッシュ –

加飾製品に対応した金型製作 自動車用のバックドアアウトサイドガーニッシュの製作事例です。 自動車の外観部品、特に樹脂メッキで表面仕上げをした部品は、とにかく見た目の美しさがすべてとなります。この自動車のガーニッシュ部品検査の合格点としては、写り込んだ自身の顔がゆがまない程の精度が求められます。 射出成形品として上記の要求を満たすためには、金型製作において『裏面の構造物の精度』と『意匠…

-

自動車業界 ABS

自動車業界 ABS100本の押し出しピンで成形品の離型性を確保 – 自動車用フォグカバー –

金型設計時、押し出しピンのレイアウト判断の重要性 自動車のフロントに取り付けられるフォグカバーです。グリル部分のメッシュ形状が細く深いため、成形時、スムーズに製品を離型させることが金型設計の大きなポイントです。 キーとなるのは離型のための押し出しピンのレイアウト。金型設計者は、メッシュの交点にバランスよく約100本の押し出しピンをレイアウトしました。 ここでは設計者の経験値がモノを言…

-

自動車業界 ABS

自動車業界 ABSPLの割り線を意匠面に出さない金型設計 – 自動車用フォグカバー –

意匠側の無数の格子形状 『ガス溜まり』や『ボイド』への対策 自動車のフロントに取り付けられるフォグカバーです。該当車種はトヨタのクラウン。最も苦労した点は、意匠面に敷き詰められたグリルの格子形状の再現です。 幅2~3mm、高さ5mmほどのリブ形状で構成されたこの格子ですが、このような部分は射出成形時に、先端にガス溜まりやボイドなどの品質不良が発生しがちです。 通常、『割りコマ』を配置すること…

-

自動車業界 AES

自動車業界 AES反り対策・成形機サイズダウン・日程短縮の提案 – 自動車用サイドステップ –

多点ゲートによる効率的な充填パターンを提案 [理由①]『反り』対策 自動車(グランエース)サイドステップ部品です。 長手方向に1,000mmありかつ樹脂厚が薄い製品のため、確実に反りが大きく発生することが予想されていました。その対策としてゲートを5つ設け、短手方向から素早く樹脂を回しきることで、製品全体での樹脂温度に差を作らず、反りを軽減できるように工夫しました。 【射出成形ラボの…

-

自動車業界 ABS

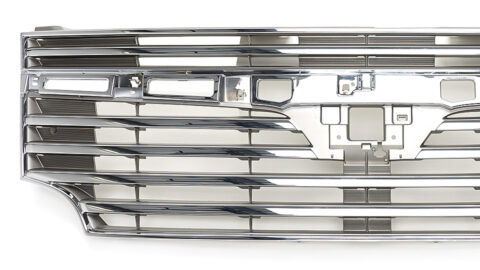

自動車業界 ABS1100×450mm 全面メッキ塗装の樹脂製品 – 自動車用グリルラジエーター –

80個以上のパーツを組み込んだ金型構造 自動車に取り付けられるグリルラジエーター。大型車のフロント幅いっぱいに取り付くため、1mを超えるほどの大サイズ製品でした。 全体的にゆるやかにラウンドした形状で、成形時の離型も容易ではなく、さまざまな機構が金型には必要でした。離型のための直押し構造をはじめ、ガス抜き用の入れコマ、リフトコア、押し出しブロックなど、計80個以上のパーツが金型には組み込まれて…

-

自動車業界 AES

自動車業界 AES金型のイニシャルコストを抑える小ロット対応 – 自動車用ガーニッシュ –

小ロット対応のイニシャルコストダウン 金型にはZAS鋼材を使用しコストを抑える 製品は自動車のガーニッシュ部品です。小ロット成形の案件で、金型構造検討から金型製作、成形、検具手配まで全て一貫で対応させて頂いた事例となります。 当初この製品は、500個打ち切りで企画されていました。その為、金型の鋼材はZAS型で製作をしました。一概に金型と言っても企画台数や樹脂材によって鋼材も変えます。…

-

自動車業界 PP

自動車業界 PPパイプ形状を両側スライドによる射出成形で構成 – 給水口のインレット –

パイプ形状を射出成形で構成 金型へのスライド設計が重要 自動車のタンク類に連結される給水口のインレットの事例です。 ストロークの長いスライド機構を両端から構成することで、パイプ形状の射出成形品を作りだします。こういったパイプ形状ものはブロー成形が主流ですが、今回は製品にジョイント機構が織り込まれており、小さく複雑な形状も持っているため、射出成形での生産を行いました。 製品に対し垂直にスライド…

-

自動車業界 PP

自動車業界 PP金型製作から専用の熱溶着機製作まで一貫対応 – 自動車用ウォッシャータンク –

複雑な形状内で樹脂の流れをコントロール 『湯道』の設計 自動車のタンク部品が複雑形状になる背景とは 自動車のウォッシャータンクの事例です。 単に水を入れる容器と言えど、このように複雑な形状をしている理由とは、一般的に自動車の設計において、タンク類の設計の順番が最後の最後であるためです。自動車においてより重要なボディー形状や、エアコンユニット位置などが決まった後に、それらの隙間をかいくぐって配…

お電話でのお問い合わせ先

射出成形ラボ運営組織:株式会社関東製作所 マーケティング課(名古屋支店)〒452-0821 愛知県名古屋市西区上小田井2-116

お問い合わせ先番号

お電話での受付時間

10:00 - 18:00