目次

射出成形におけるゲートとは

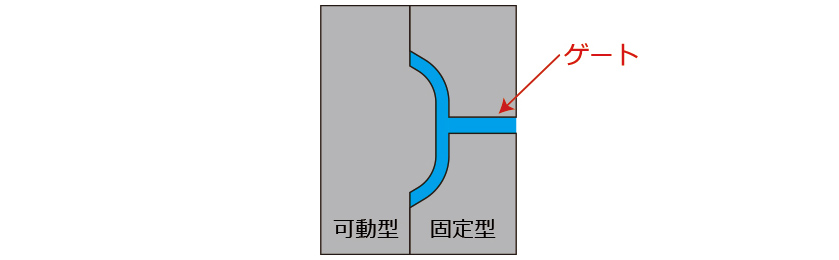

射出成形における「ゲート」とは、金型内の製品部に樹脂を充填するための入り口です。金型設計において適切なゲートを選択することは、成形時に適切な材料の流れと充填の均一性を確保するために極めて重要です。

樹脂を均一に充填できなければ、ショートショットやヒケなど成形不良の原因となります。プラスチック製品を高品質に生産するために、製品に合った最適なゲートを設定しましょう。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ダイレクトゲート

製品の表面に、直接ゲートを組み込む方法です。ゲートの種類は様々ですが、中でも最もシンプルなゲートです。

メリット

- 製品に直接充填でき、ゲート径も大きくできるため、樹脂が製品内にスムーズに流れやすく、ウェルドラインなどの不良の発生も比較的少ない

- ランナーが不要なため、樹脂の消費を抑えることができる

デメリット

- 大きなゲートの跡が残るため、外観に意匠性を求められる製品には向いていない

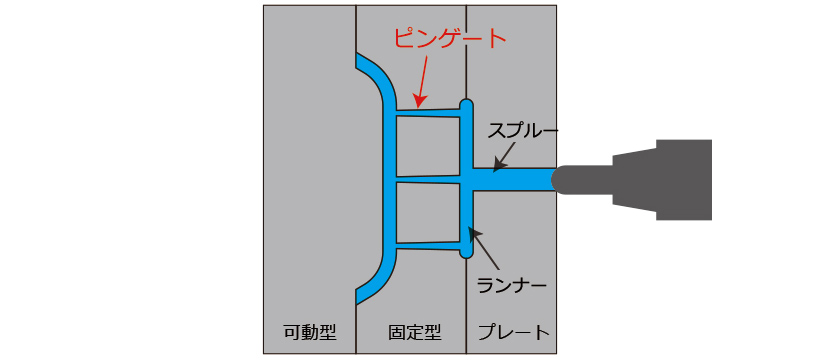

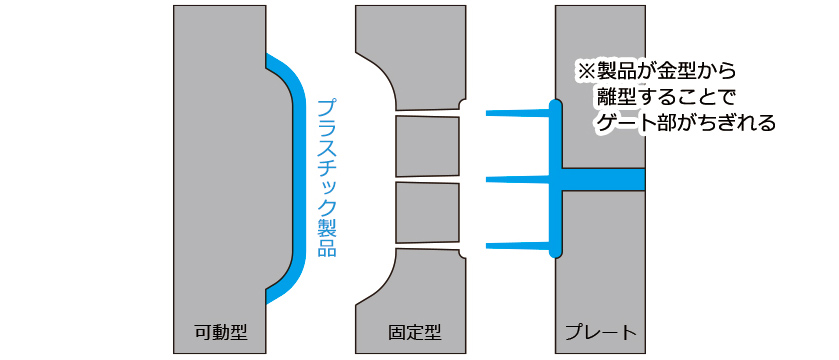

ピンゲート

ダイレクトゲートと同じように、製品の表面に直接ゲートを組み込む方法です。ゲート口が複数あるため、広い製品面全体に、均等に樹脂を流し込むために使用されます。

ゲート部分に痕が残ることから、外観やデザインが重視される部分での利用は控えた方が良いです。

一般的に、金型は可動型と固定型で構成されますが、ピンゲートは固定型とノズルの間にランナーが通るためのプレートを設置する必要があります。これをスリープレートと言い、型が開くと同時に製品からゲートが自動的に分離される仕組みとなっています。

メリット

- サイクルタイムが短くなり、生産性が上がる

- 大きい製品が生産できる

デメリット

- 複雑な構造のため、金型費用が高くなる傾向にある

- ランナーに使用する樹脂量が増えるため、費用がかかる

- ヒケやショートショットの成形不良が発生する可能性がある

※不良が発生する原因として、製品から自動的にゲートが分離される仕組みのため、ゲート径を大きくすることが難しく、充填時の圧力不足などが考えられます。

下記リンクより、「ウェルドライン」や「ショートショット」「ヒケ」など、射出成形における不具合の発生原因や対策を学ぶことができます。

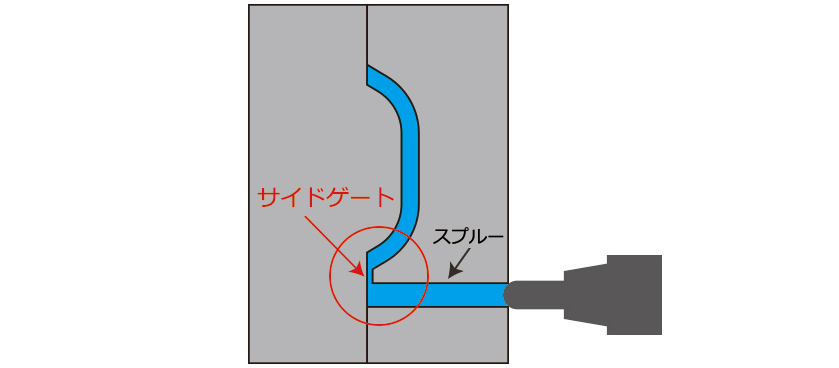

サイドゲート

ゲートの位置に指定がある場合や、製品を多数個取りする場合に使用される方法で、製品の側面にゲートを設置し、ランナーを均等に分岐させます。

メリット

- 低コストで導入可能

- 充填時の圧力は、ダイレクトゲートに次いでかかりやすく、樹脂の流れもスムーズ

- 製品の側面にゲート口があるため、意匠性を保てる

デメリット

- 成形後にゲートカットを行う必要がある

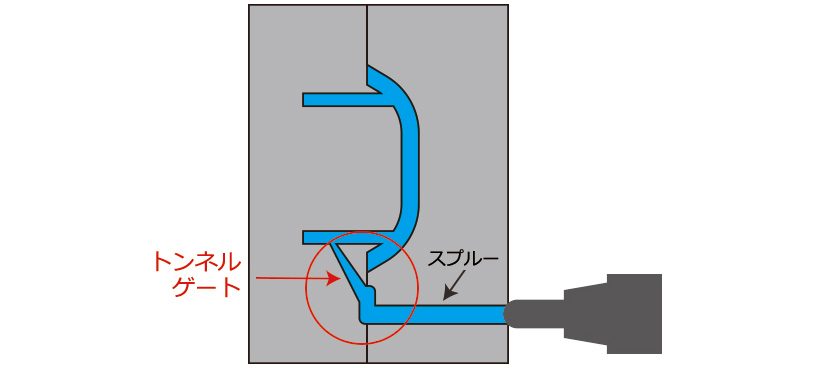

トンネルゲート(サブマリンゲート)

ゲートの先端を金型内に潜り込ませ、製品下側の側面にゲートを組み込む方法です。

メリット

- 成形のサイクルタイムを短くできる。製品を突き出すと同時にゲートの先端部が自動的にちぎれる仕組み(コールドランナー形式)のため、ゲートカットが不要。

- 外観面を避けてゲート痕を残すことができる(サイドゲートよりもさらに避けられる)。

デメリット

- ゲートの直径が狭く、充填時の圧力損失が大きいため、ショートショットになる可能性がある

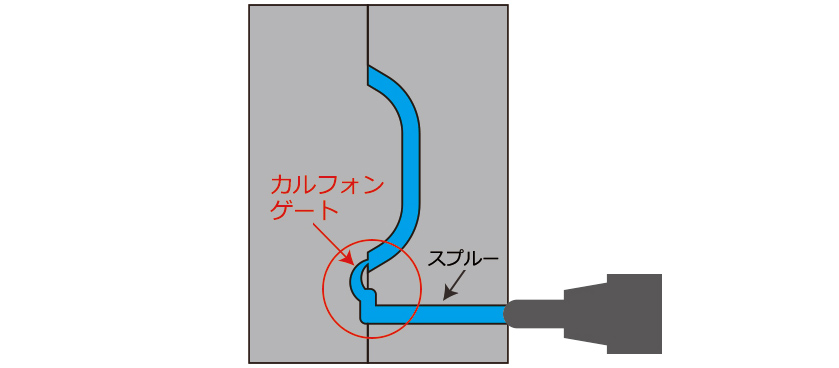

カルフォンゲート(バナナゲート)

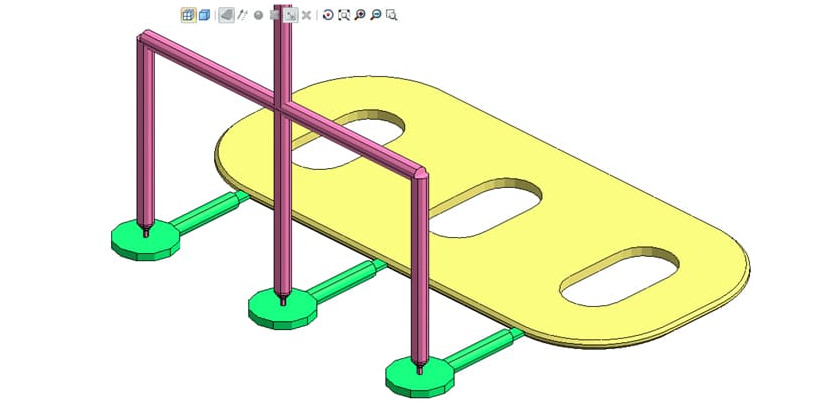

U字型のランナーを金型内に潜り込ませ、製品の裏側にあたるキャビ側にゲートを組み込む方法です。

メリット

- 外観面を避けてゲート痕を残すことができる(トンネルゲートよりもさらに避けられる)

- 製品を突き出すと同時にゲートの先端部が自動的にちぎれる仕組みのため、成形のサイクルタイムを短くできる

デメリット

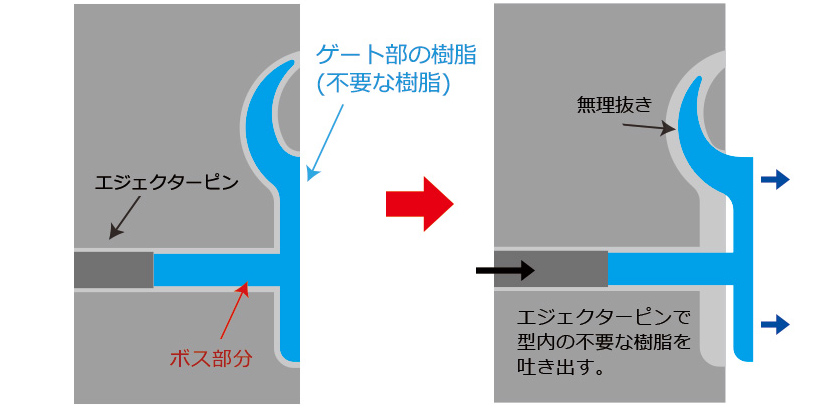

- ボスを設置する必要がある

下記のように、金型内にゲートを潜り込ませる必要がある場合は、エジェクターピンでの製品押出し時に金型内にゲート部の樹脂が残ってしまうのを防ぐため、ボスを設置してランナーを保持する必要があります。基本的に、設置されるボスはゲート部より長さが必要です。

その他のゲート

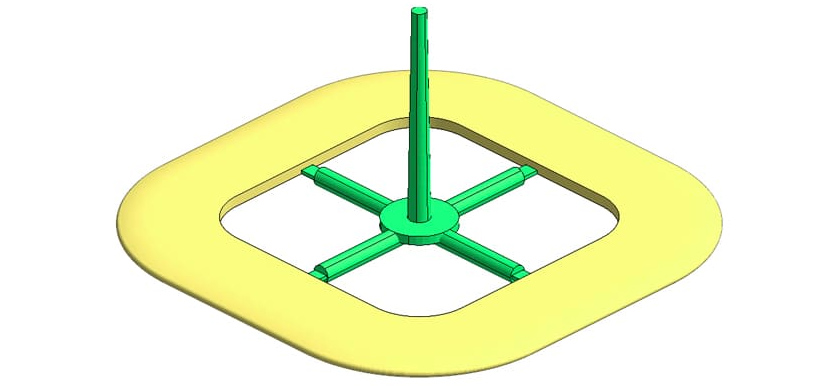

多点コールドランナー① ドーナツ形状

大型の製品では、ゲート1点だけでは樹脂を充填しきれないケースが多く見られます。その際、ランナーで樹脂を分岐させ、複数の位置から充填する必要があります。

通常、内部がくり抜かれたドーナツ形状の製品などでは、コールドランナーで多点ゲートが使用されます。この場合、スプルーを通じて樹脂を製品内部に流し入れることで、均等に分岐され、全体的に均一な充填が実現できます。

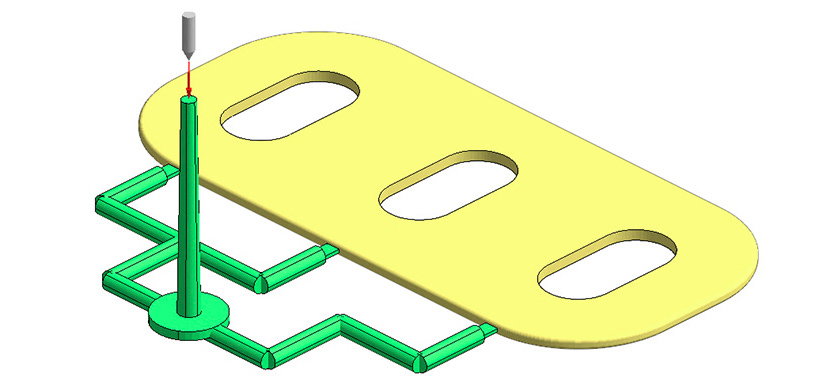

多点コールドランナー② 一般形状

内部が空洞でない製品は、ゲートを外側に設置する必要があります。

しかし、各ゲートから同時に樹脂を充填させるためには、ランナーの長さを均等に設ける必要があり、樹脂の消費量が多くなるというデメリットが挙げられます。

多点ホットサイドゲート

したがってこのようなケースでは、ゲートを設けたい箇所の近くにホットランナーでダイレクトゲートを設置し、そこからトンネルゲートやサイドゲート、カルフォンゲートを伸ばす方法も考えられます。

この場合ホットランナーに「バルブゲート」を使用し、それぞれのゲートの充填を細かく調整することで「ウェルドライン」の発生位置を自在に動かし、製品の外観品質を向上させます。

> ウェルドラインの発生を事前に防ぐ。不良発生を抑えた製品製作を

> 流動解析で樹脂の流れを事前シュミレーション。金型製作に必要不可欠な流動解析とは?

また、ゲートを設ける段階で「ランナー形式」の選択も大切です。ランナーには、「コールドランナー」と「ホットランナー」の2種類があり、どちらを使用するかによって、金型の費用や成形のサイクルタイムに大きく影響をします。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

以上のように、射出成形には多くのゲート方式が存在し、金型の設計段階で適切なゲート方式を選ばなければ、思わぬ問題が発生する可能性があります。また、千差万別ある様々なプラスチック製品を高品質に生み出すために、このような多種多様なゲート方式が用意されているとも言えそうです。

(株)関東製作所は、成形と金型の両方に豊富な経験を持っています。プラスチック製品開発においてお困りのお客様は、お気軽にお問い合わせください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00