目次

プラスチック金型とは

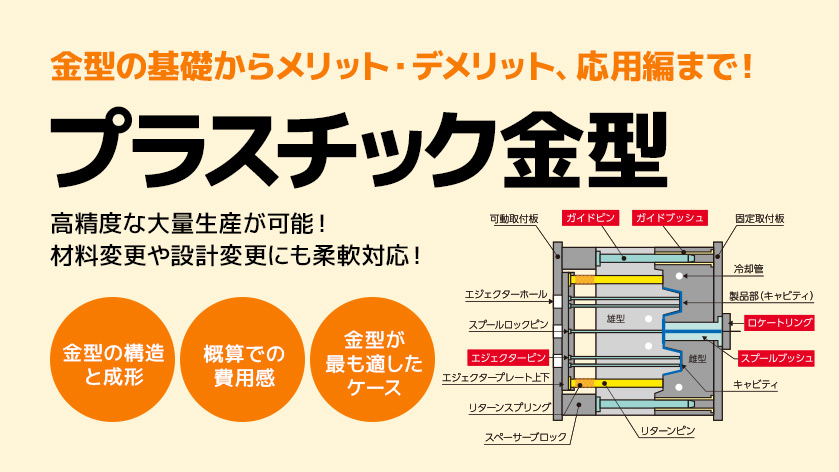

プラスチック金型とは、プラスチック製品を製作するために必要となる金属製の型です。この金型に溶かされた樹脂を流し込み、冷やし固めることで製品を成形します。

大量生産の際には金型を使用した方が、切削やシリコン型を使用するよりも精度が高く、コストメリットもあります。製品の機能や用途に応じて、成形方法や使用する樹脂の種類も変わるため、それに適した金型の設計が重要です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

プラスチック金型のメリット

メリット① 高精度な大量生産が可能

生産数が少量の場合、直接樹脂を削る切削やシリコン型を使用した注型の方が、安価かつ短時間でできます。しかし、生産数が増えると切削の精度が不均一になり、時間とコストの面でメリットがありません。精度やコストを考えると、大量生産では金型を利用したプラスチック成形が最適です。

メリット② 材料変更にも対応可能

材料となるプラスチックは、種類によって収縮率が大きく異なり、なかには10倍も収縮率が異なるものがあります。そのため、同じ金型で全ての材料を使用できるわけではありません。

そこで試作金型を作り、異なる材料でトライアルを行うことで、製品に最適な材料を選定します。それを踏まえて量産型を作ることにより、不要なコストを削減できます。

メリット③ 設計変更にも対応

金型は通常、鉄で製作されます。ベースになる金型があれば、途中で設計変更が生じても、新しい金型を作り直す必要はありません。その理由は、金型を削ったり溶接で肉盛りをしたり、「入子」と呼ばれるパーツを交換することによって形状の変更を可能にするからです。

プラスチック金型のデメリット

デメリット① コストが高い

金型の製作には相当な費用が必要です。

製品の数量や精度によっては、金型が必要ない場合もあります。例えば生産数が非常に少なく、高い精度を必要としない製品については、切削加工の方が適切です。製品の用途や生産数を考慮して、金型製作が必要かどうか判断しなくてはなりません。

デメリット② 時間がかかる

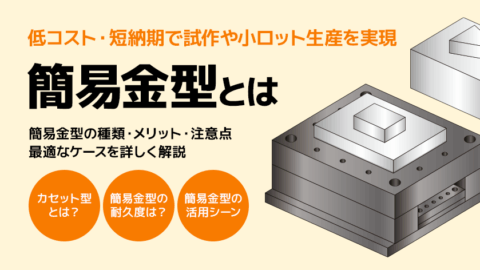

金型の製作には時間がかかります。試作金型で2週間以上、量産金型では1ヶ月以上かかるため、それを踏まえて金型製作計画をたてる必要があります。

デメリット③ 中大物金型は対応可能なメーカーが少ない

日本では、350トン以下の小物金型を扱うメーカーは多いですが、1,000トン以上の中大物金型を製造できるメーカーは大幅に減少し、約100社程度になります。さらに、3,000トンクラスの大物金型を扱えるメーカーは10社未満と非常に限られています。

その点では、弊社(株)関東製作所では、1,300トンや1,800トンの射出成形機を保有しています。

> (株)関東製作所が保有する射出成形機をはじめとした設備の一覧はこちらより

プラスチック金型による成形方法

プラスチック金型による成形方法はさまざまです。ここでは主な成形方法の特徴と形状、適応する樹脂を紹介します。

プラスチック金型による主な成形方法と特徴

| 射出成形 | 加熱して溶融した樹脂を金型内に注入し、冷却固化させて製品を成形 複雑な形状の物や、大量生産に適している |

|---|---|

| ブロー成形 | 溶融した樹脂を金型内に入れ、空気で膨らませて成形 中空の製品、特にボトルや容器の製造に適している |

| 押出成形 | 溶融した樹脂を金型内に入れ、押し出して成形 パイプやチューブなど、一定断面の製品に用いられる |

| 真空・圧空成形 | 加熱した板状の樹脂を真空・圧力を利用し、金型に密着させて成形 薄肉の製品に適している |

| 圧縮成形 | 樹脂を金型内に入れ、熱を圧力を利用して成形 単純な成形のため低コスト |

| トランスファ成形 | 溶解した2つの異なる樹脂を順番に金型に注入して成形 多機能な成形品が1工程で成形できる |

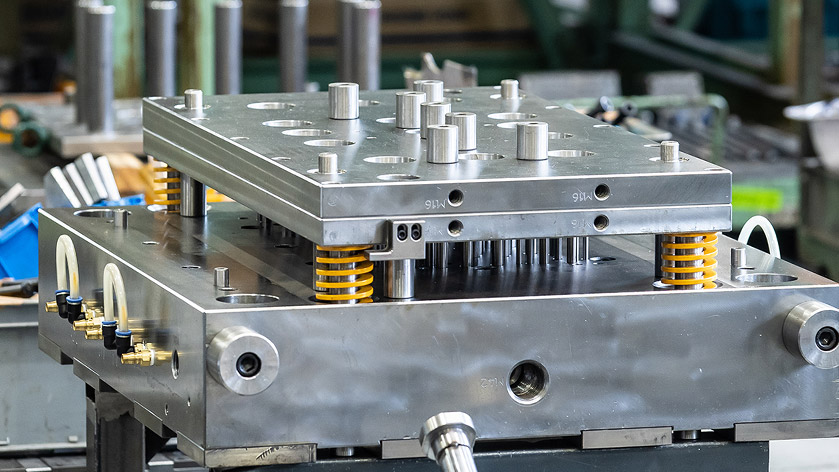

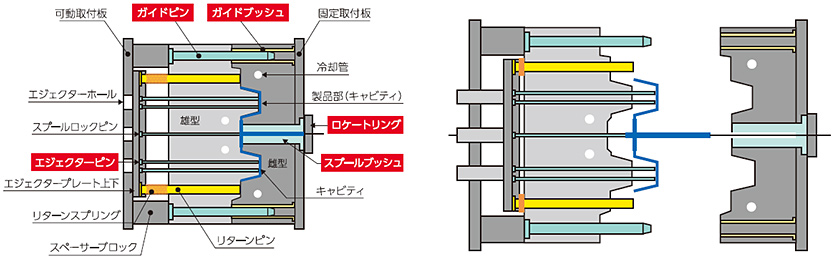

プラスチック金型の構造

射出成形を例に、プラスチック金型の構造について解説します。

プラスチック金型は成形品を囲むように凸部と凹部で構成されています。簡単に言うと上下に開閉する「たい焼き」の金型のような構造が基本です。

金型の開閉により、プラスチック材料を注入し、完成した成形品を取り出す作業を行います。このような構造により、成形品は鋭角を持たない滑らかな形状になります。

使用される樹脂は粘りがあり硬質で、高速かつ高圧で射出することにより、金型の細部にまでしっかりと充填されます。そのため精度の高い金型が必要となり、そうでない場合は樹脂の漏れが生じる可能性があります。

樹脂の硬質性により、金型の精度がある程度高くなくても成形は可能ですが、そのような金型で成形された製品は後処理が必要となってしまいます。

プラスチック金型の費用

下記はプラスチック金型における費用の一例です。関東製作所の場合の一例ですので、目安としてご覧ください。

| 試作/量産 | 試作金型(簡易金型) | 量産金型 |

|---|---|---|

| サイズ | 100mm(縦)×100mm(横)×2mm(厚さ)の板状の製品の場合 | 100mm(縦)×100mm(横)×2mm(厚さ)の板状の製品の場合 |

| 生産数 | 1個~1,000個 | 1個~30万個 |

| 納期 | 2週間~ | 1ヶ月~ |

| 費用 | 30万円~ | 50万円~ |

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

プラスチック金型製作前に押さえておきたい6つのポイント

プラスチック金型の製作は、製品の形状や使用する材料など様々な要因によって大きく異なります。製作前には下記の6つのポイントを押さえておくことが重要です。

製品の形状

金型設計の基本となる情報です。細かい形状部分や板厚などは金型設計や製品の品質に大きく影響を与えます。形状がわかることでスライドの数やホットランナーの有無などの詳細な要件が明確になり、より正確な見積りを知ることもできます。3Dデータや図面があるとなお良いでしょう。

製品の使用用途

製品がどのように使用されるかによって、樹脂の材質、耐久性などの要求、表面処理の有無などが決まります。

生産数量

生産数は製品の成形工法を決定する上で重要です。

例えば、量産の場合は耐久性の高い金型が必要ですが、試作であれば切削などの工法が最適になります。

樹脂材質

樹脂材質には強度や剛性のあるものなど、それぞれに特性があります。

金型設計や成形工法の検討材料になるため、材質の情報は必要です。

予算

予算が限られる場合は形状の簡素化や材質・生産数の見直しといった調整が必要になります。

また、プロジェクトの可能性を判断する材料にもなります。

納期

納期は金型製作スケジュールに大きく影響します。

短納期であれば、より迅速な対応が必要となり、コストの増加につながることがあります。

(株)関東製作所では、お客様のニーズに合った最適なご提案を行うため、「製品の形状」「製品の使用用途」「生産数量」「樹脂材質」「予算」「納期」の6つのポイントについては、金型製作前に必ず確認します。

また、金型の保管やメンテナンスにも別途費用が発生することがありますが、これは意外と見落とされがちな点です。料金体系はメーカーによって異なるため、この部分についても詳細を確認しておくことをお勧めします。

プラスチック金型が必要な場合・不要な場合

プラスチック製品の製作に金型が必要か不要かは、一般的に数量と精度で判断します。目安として、生産数が400個以上になる場合は金型を使用した方がコストメリットがある場合が多いです。

例えば、4年間で400個の製品を生産する場合は年間100個、月に換算すると10個未満の生産量になります。しかし、この生産が4年間続くのであれば、切削や注型よりも金型を使用した方が安くなることが多いです。

また、精度が必要な場合も金型を使用した方が確実です。切削や注型で量産すると、製品間での精度のばらつきが生じやすく、求められる精度を確保することが難しくなります。高い精度が求められる場合は、金型の製作が不可欠です。

特に精度が求められる自動車業界では、生産数量が少なくても精度を最優先に金型を製作することがあります。

例えば、40年前に製造した車の特定部品が必要となった場合です。昔の部品は自動車メーカーにも存在しないため、その部品を製造するために数百万円を投じて金型を製作するオーダーが発生することがあります。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

まとめ

(株)関東製作所は金型設計・製作から成形まで一貫して行っております。また、製品設計の経験者が多く在籍しており、金型やものづくりに知識やノウハウがないお客様にも適切なご提案が可能です。

プラスチック製品は用途や形状、生産数、樹脂材質などによって最適な製造方法が異なるため、お困り事があればぜひ(株)関東製作所へご相談ください。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00