目次

簡易金型とは?

射出成形における簡易金型とは、小ロット生産や試作段階で使用される、構造や仕様を簡素化した金型の事です。長期の大量生産時に使用する量産金型と比較して製作コストが低く、短期間で製作可能という特徴があります。

簡易金型の種類

簡易金型には複数の種類があり、その定義はメーカーごとに異なります。

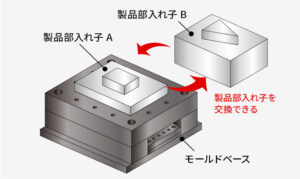

①カセット型

金型の大部分を構成するモールドベースを可能な限り共通化し、製品を成形する部分を「入れ子」として分離し、交換する方式です。

②アルミ/ZAS型

アルミやZAS(亜鉛合金)を使用した金型で、軽量かつ柔らかく加工しやすいのが特徴です。

③樹脂型

入れ子部分を樹脂で製作した金型で、3Dプリンターや切削加工などで製作されます。樹脂を使用するため、簡易金型の中でも低コスト・短納期で製作が可能です。

【簡易金型の詳細については、下記より】

>「簡易金型」とは?高精度なプラスチック製品金型でコスト削減と納期短縮を実現

㈱関東製作所では、①カセット型と②アルミ型を採用しています。

>㈱関東製作所の「簡易金型サービス」はこちらから

簡易金型と量産金型の5つの違い

簡易金型と量産金型は、どちらも射出成形で使用する金型という点では同じですが、この2つは様々な点で大きく異なります。

「材質」「耐久ショット数」「コスト」「納期」「金型設計の柔軟性」の5つの観点から、両者の違いを詳しく解説します。

材質

簡易金型

簡易金型は、短納期・低コスト・小ロット生産向けに設計されるため、アルミやZAS(亜鉛合金)、樹脂などの加工しやすく、低コストな材質が選ばれます。

カセット型では、入れ子部分のみを製作するため、生産数に合わせて、アルミやZASだけでなく鉄を使用する場合もあります。鉄を使用すれば、めっき品の対応も可能です。

量産金型

量産金型は長期にわたる大量生産を目的とするため、材料に合わせた適切な鋼材が使用されます。主に鉄が使用され、生産数や成形材料によっては窒化や焼き入れ処理を施し、耐久性を向上させます。

耐久ショット数

簡易金型

簡易金型の耐久ショット数は種類ごとに異なります。簡易金型の作り方にもよりますが、アルミ型であれば500〜1,000ショット程度、ZAS型は1,000ショット程度、樹脂型は10~50ショット程度が目安です。

目安のショット数以上になると金型が摩耗し、金型のPLに隙間ができて製品にバリが発生してしまうため、品質を維持することができません。

バリ…金型の合わせ面の隙間や突き出しピンなどの隙間から樹脂が溢れる現象

量産金型

量産金型の耐久ショット数は、定期的に金型メンテナンスを行った場合数十万〜百万ショット程度です。材料に合わせて耐久性の高い鋼材を使用して作られるため、高精度な成形が可能で、寸法公差が厳しい製品にも対応できます。

また、長期間にわたり高品質な製品を成形できるため、高い品質が重要視される自動車部品や精密機器などの大量生産に最適です。

コスト(金型費・成形費)

簡易金型

簡易金型の金型費用は、種類や材質、製品サイズにもよりますが、数十万~三百万円程度です。

成形費用は数百円~数千円で、量産成形と比較すると有人成形になる場合が多く、割高になるケースが多いです。試作品製作や小ロット生産の初期投資を抑えたい際に最適です。

有人成形…大量生産を目的とする射出成形では、取出し機を使用して自動で金型から成形品を取出すが、小ロット成形などでは人の手で取出しを行う「有人成形」が一般的。

量産金型

量産金型の金型費用は、数百万~数千万円と、簡易金型と比較してかなり高額です。しかし、成形費用は数十円~数百円で、長い目で見るとトータルコストが低くなり、大量生産時に最適です。

量産金型では、材料に合わせて耐久性の高い鋼材を使用するため、簡易金型と比較して加工時間が長くなり、その分コストも高くなります。

納期

簡易金型

簡易金型の製作期間は、2~4週間程度(アルミ/ZAS型/カセット型)と短く、短納期の対応が可能です。

開発スピードを重視する際には、最適な選択肢となります。

量産金型

量産金型の製作期間は、射出成形機サイズにもよりますが、小物であれば1.5~2.5ヶ月、自動車部品のグリルなどの大物は2.5〜3.5ヶ月は必要です。

金型修正が入るとさらに時間がかかるため、できるだけ修正の少ない金型を設計することが重要です。

金型設計の柔軟性

簡易金型(カセット型)

特にカセット型では、金型仕様の制約が多いため、金型設計の柔軟性はあまり高くありません。対応可能な製品サイズやスライドの対応可否、ゲート方式などがあらかじめ決まっています。

量産金型

金型仕様の制約が多い簡易金型(カセット型)と比較して、量産金型は一から金型を製作するため、金型設計の柔軟性が高いです。制約が限りなく少なく、製品に合わせたカスタマイズが可能です。

簡易金型を推奨するケース

簡易金型と量産金型の選定には、製品開発の目的や生産条件、コスト、納期、耐久ショット数を総合的に考慮する必要があります。

Case①短期間での試作品製作

短期間での試作品製作には、簡易金型が適しています。

試作段階では、市場テストやデザイン確認を迅速に行う必要があります。簡易金型は短納期で製作できるため、製品開発スピードを向上させることができます。

>「切削加工」「3Dプリンター」「真空注型」「簡易金型」プラスチック製品の試作・小ロット生産に最適な工法とは?

Case②低コストでの小ロット生産

小ロットであれば、簡易金型が適しています。この時に注意が必要なのが、年間生産数ではなく、生涯生産数で数量を考えなければいけないことです。

例えば、年間生産数が1,000個未満の製品の場合、作りきりであれば簡易金型のアルミ型などを選択できますが、その後、数年継続して生産する製品であれば、バリなどの不良リスクが高くなるため、カセット型や量産金型の方が適しています。

Case③量産までに大幅な設計変更が発生する可能性がある製品

設計変更は、金型を削ったり、溶接をしたり、入れ子にすることによって対応しますが、大幅な設計変更は、金型を作り替えるリスクがあります。

大幅な設計変更の可能性がある場合は簡易金型で成形を行い、そのあと量産金型に移行する方が安全です。

まとめ

| 簡易金型 | 量産金型 | |

| 材質 |

・樹脂 ・アルミ/ZAS ・入れ子のみ鉄(カセット型) |

鉄 |

| 耐久ショット数 |

樹脂型:10~50ショット程度 ZAS型:1,000ショット程度 アルミ型:500~1,000ショット程度 |

数十万~百万ショット程度 |

| コスト(金型費・成形費) |

金型費:数十万~三百万円程度 成形費:数百~数千円 |

金型費:数百万~数千万円 成形費:数十~数百円 |

| 納期 |

2~4週間程度(アルミ/ZAS/カセット型) |

小物:1.5~2.5ヶ月 |

| 金型設計の柔軟性 | 低い(金型仕様の制約が多い) | 高い(カスタマイズ可能) |

簡易金型は試作・小ロット生産向けに適しており、射出成形での製品製作が量産金型と比較して、短納期・低コストで実現できます。一方、量産金型は大量生産向けで、長期間での製品製作では成形コストを抑えることができます。

プロジェクトにおいて、製品の目的や生産条件を考慮し、最適な金型を選定することが非常に重要になります。

㈱関東製作所では、簡易金型と量産金型どちらの製作にも対応可能です。射出成形だけでなく、切削加工や3Dプリンター、真空注型など、お客様の製品や条件に最適な工法をご提案させていただきますので、プラスチック製品開発の際は、お気軽にお問い合わせください。