目次

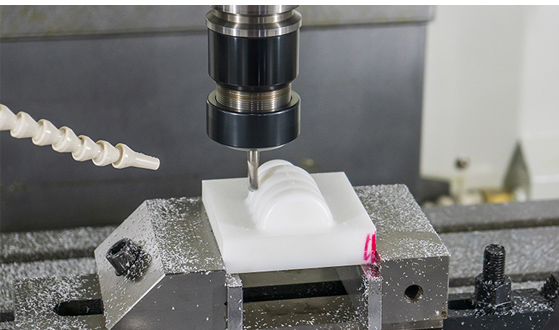

切削加工の優れているポイント 『精度が高く強度も高い』

金属加工と同じように切削機械で削るため、製品に高い精度を期待できます。またサイズも機械に乗る大きさであればある程度対応ができ、1M程度の製品も切削可能です。

ただ、樹脂の板材・ブロック材を削って加工するので、バケツのような深さのあるものには材料の規格がない場合もあります。また、材料があっても削る量が多くなることで費用もかさむため、製品の形状や使用用途を加味した上で検討しましょう。

使用できる樹脂素材は射出成形品で使われる樹脂に限りなく近い物性です。そのため、高い強度を求められる製品の試作や小ロットに最適な工法と言えます。また形状の変更が予測されるプロジェクトや、弊社においても、のちのち金型での量産が控えている案件で活用するケースが多いです。

切削加工によるアンダーや複雑形状の出し方

切削機械の削り出し工法であるが故に、複雑な形状やアンダー加工は段取りが増えたり、5軸加工機が必要とされるケースも出てきます。当然その分コストも上がるため、予算次第では形状変更も視野に入れて検討します。

パーツで分けて切削し、貼り合わせる方法も

『切削加工』独自の方法として、複雑形状の場合は各パーツごとに分けて切削しておき、貼り合わせることも出来ます。

ABS相当の樹脂では、パーツ同士を専用の接着剤でくっつけることが可能です。また塩ビの場合は、同じ素材の棒材で溶接して組付ける方法も度々用いられます。

注意点としては、貼り合わせで完成した製品に強度は期待できません。貼り合わせた境目は当然もろく、破損の危険性は高くなるので、製品形状と使用用途をしっかり踏まえたうえで製品の仕上げ方は検討すべきでしょう。

以上のようにこの小ロット工法『切削加工』には、いくつかのメリット・デメリットがあります。

まず試作の目的・小ロット製品の用途を決め、そして必要個数を確定することで、最適な工法を選ぶことができます。

さまざまな『試作・小ロット工法』をご紹介しています。

> 小ロット生産に最適化された射出成形環境を構築。金型を使用しない試作品の工法にも精通しています。

弊社関東製作所グループは、試作段階から最終的な量産まで見越した提案が可能ですので、プラスチック製品の試作でお困りのお客様は、是非ご相談ください。

ノウハウを駆使し、よりコストメリットの高い試作をお手伝いいたします。

『関東製作所の詳細情報』と『国内外の拠点一覧』は以下よりご覧いただけます

> プラスチック製品開発のベストパートナー『株式会社関東製作所』 製造業界に高い技術力とソリューション提案を!