目次

ブロー成形から射出成形への工法転換の背景

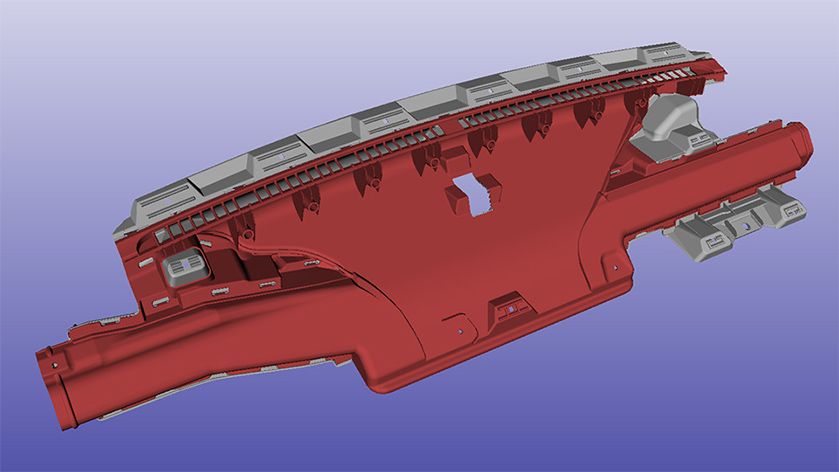

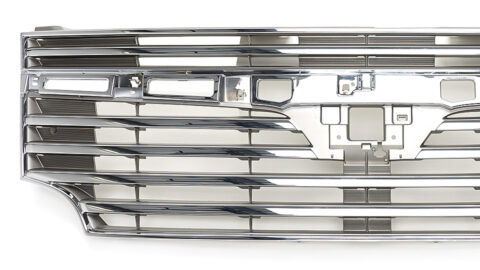

こちらはブロー成形製品を射出成形製品に工法転換した事例です。デフロスターノズルとは、自動車のダッシュボード上でチラっと見える、フロントガラスの曇り止めのために設置された、エアコンの吹き出し口の部品です。

車の内装部品、特にダクト系の樹脂部品は構造が比較的シンプルな中空製品ため、ブロー成形工法が主流でした。しかしCADの発達によって自動車のデザインが曲面化した結果、ガラスの角度・幅などを考慮して、風の向き、広がり具合を細かく調整する必要が出てきました。元々は比較的単純な内部構造でよかったダクト部品も、より複雑な空気の流路を形成させるために、射出成形での工法が要求されるようになったのです。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

ブロー成形を射出成形へ再設計 -再設計ポイント4項目-

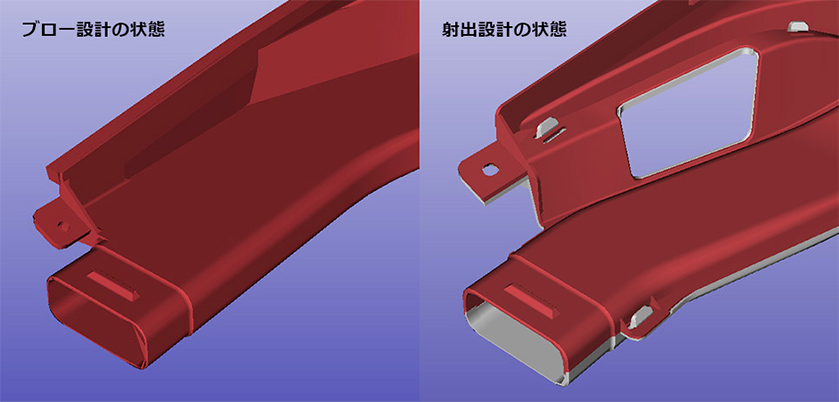

- ブロー成形品では一体で設計されている部品を、FR・RRの2部品に分割する

- 分割した際に、射出金型のP.L.が成立するようにする

- アッシーのために片側に爪を、反対側に穴をバランスよく設ける

- また風が外周から漏れないようにフランジを設ける

ブロー成形のメリットは“袋”形状ですから、1部品構成で出来ます。しかし射出成形で空気が通る流路を作成するには2部品構成とし、アッセンブリーする必要があります。分割は、左右=ドライバー側・パッセンジャー側に分けるのではなく、車両の前後=FR・RRで分割します。

その最初のFR・RRの分割はどこでもいいから分割するのではなく、P.L.を考慮しながら分割していきます。

次にFR・RRの組付け性が良いように、また外れないようにバランスよく爪を設定し、外周をキープしながらフランジを設けていきます。

3種類の設計を同時進行 - コンカレントエンジニアリング-

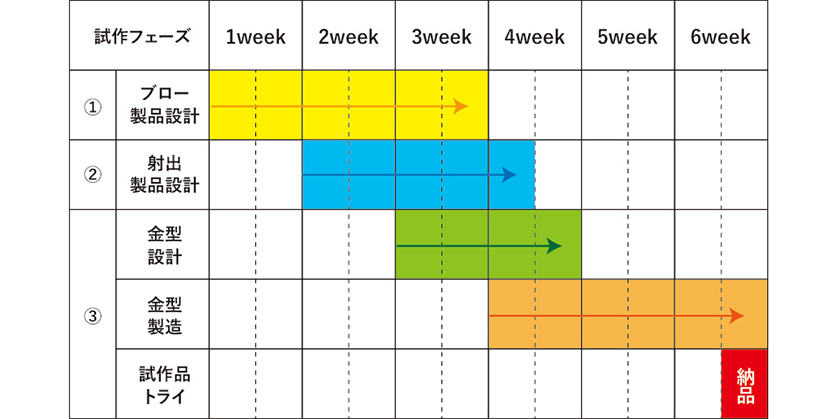

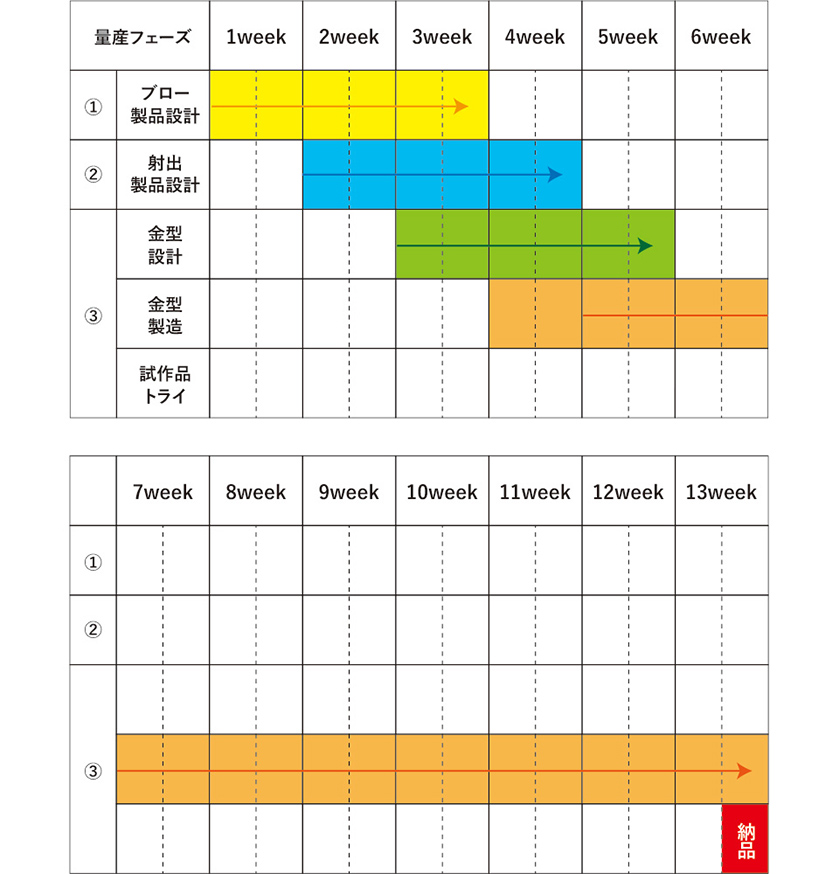

このプロジェクトの大きなポイントは「日程」でした。

ブロー成形→射出成形という工法転換プロジェクトなのに、開発日程は従来のブロー製品の製造日程を基準に設定されていました。同じ金型と言っても、ブロー成形と射出成形では金型に使用する鋼材が異なり、形状の複雑さも異なります。ブロー金型と射出金型を比較し、金型の加工のしやすさ・部品点数を考えると、ブロー金型のほうが日程的に短く製造が可能です。

つまり、通常のブロー成形開発と同じスケジュール内で、金型を削り出す前に『ブロー製品設計』、『射出製品設計』、『金型設計』の3種類の設計を組み込まなくてはなりません。

私達は3種類の設計をパラレルで動かしました。コンカレントエンジニアリングに近い形ですね。

『ブロー側』は車両設計の立場で、逆の『射出/金型側』は金型と成形品の成立性のために、形状変更修正を設計が進むにつれ幾度とします。その際に前後の設計工程と形状変更依頼のやりとりを幾度となく実施します。

「インパネとデフロスターの隙間が0.5㎜しかないから位置を変更したい」とか、「金型のPLが成立しないからここのR形状を大きくしたい」などといった感じです。

これらのやりとりを、各工程が完了してから次工程が動きだしたのでは、そもそも日程が間に合いませんし、前工程でのやり直しロスが発生いたします。特に今回のプロジェクトでは、お客様が射出成形に詳しくないため、日程短縮のためにパラレルで動しつつ、いつも以上に綿密に連絡を取り合いました。

問題なく納品へ! ポイントはフロントローディング

作るもの=3Dデータさえできてしまえば、あとはいつもの型作りですから、最初に設計工程を重要工程と位置づけし、お客様と綿密なやりとりを実施することで、私達は試作・量産の両フェーズとも問題なくスムーズに射出成形品の納入まで実施いたしました。

また試作、量産の両フェーズを請け負っていることをメリットに、試作型での製作の際の改善事項や、VE提案を量産フェーズへと反映しました。

単なる工程の前倒しではなく、モノづくりプロセスの上流プロセス部分=設計に、実施すべきことを埋め込んで全体最適を目指す。いわゆる“フロントローディング”です。

【射出成形ラボの簡易金型サービスはこちらより】

> 最短納期を2週間で!180ton射出成形機用の簡易金型を、60万からご提供いたします。

関東製作所グループはプラスチック製品開発を総合的に支援します

お客様の立場から言えば、「3Dデータを元に相見積を実施し、最安値のメーカーに金型と製品を発注する」と言うのが、通常のルーティーンでしょう。ですが、工法転換へチャレンジする場合や、そもそも射出成形の知見が乏しい場合は、早めに総合的に支援をしてくれるメーカーとタッグを組むべきです。結果その方が全体の日程、コストを抑えることが来ます。

関東製作所グループでは、長年のモノづくり経験に加えてCAE解析への対応や、3Dプリンターを使った相互での形状確認など、幅広い分野をサポートいたします。

お問い合わせ・技術相談は(株)関東製作所にて承ります。

> [お問い合わせ] 射出成形ラボを運営する(㈱)関東製作所です。

お電話でのお問い合わせ

TEL.052-325-6380 [受付時間] 10:00 - 18:00